LASERCLEANING – LASERREINIGEN

Ist ein umweltfreundliches Verfahren

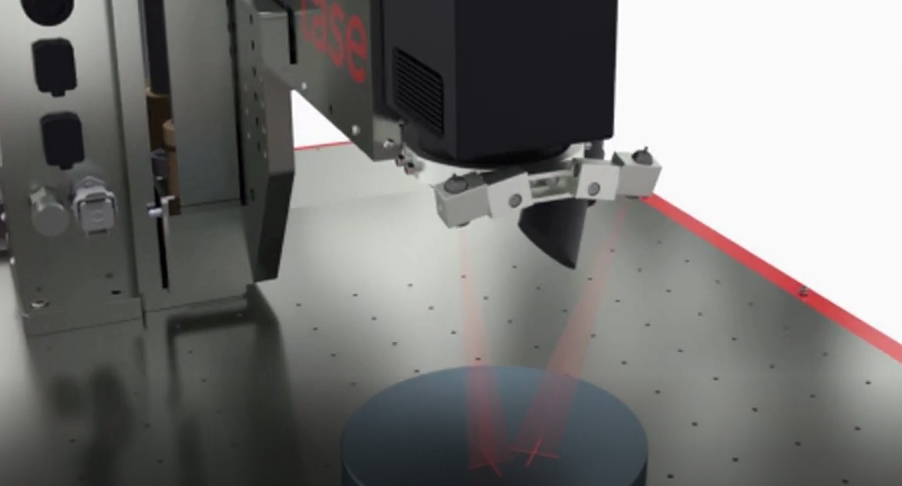

Penteq CleaningLaser reinigen automatisch und ohne Zusatzstoffe Oberflächen unterschiedlichster Materialien nur mit der Kraft des Lichts.

Eine präzise und selektive Reinigung ausschließlich der gewünschten Bauteiloberflächen bietet beinahe unbeschränkte Anwendungsmöglichkeiten.

Das übliche „maskieren“ der Werkstücke kann gänzlich entfallen und es können auch schwer zugängliche Stellen bearbeitet werden.

Je nach der genauen Anforderung an die gewünschte Oberflächenqualität erfolgt die optische Konfiguration des Lasers um optimale Voraussetzungen für das perfekte Reinigungsergebnis zu bieten.

Langjährige Erfahrung im Bereich des Lasercleanings und die einzigartigen Möglichkeiten der Applikationsentwicklung in unserem umfangreich ausgestatteten, hauseigenem Laserlabor stellen die optimale Lösung sicher.

Reinigen mit dem Signolux UltraKurzPulsLaser:

Ultrakurze und energiereiche Laserpulse verdampfen Verunreinigungen selektiv ohne die darunterliegende Oberfläche des Bauteils zu schädigen. Pulsdauern im Bereich von dem Billionstel einer Sekunde (10 −12 ) lassen dem Material keine Zeit zur Erwärmung und wirken gezielt nur auf die

bestrahlte Fläche ein. Die Verschmutzungen oder zu entfernenden Schichten verdampfen und können von der leistungsfähigen Laserrauchabsaugung rückstandsfrei abgeführt werden.

Eine geeignete Laserrauchabsaugung ist erfolgsentscheidend!

Warum ist eine zuverlässige und leistungsstarke Laserrauchabsaugung gerade bei Laserreinigungsprozessen so enorm wichtig?

Da auf Grund der im Regelfall im Vergleich mit anderen Laserverfahren wie das Laserbeschriften oder Lasermarkieren hohen Flächenleistung entsteht eine durchaus große Menge an Partikeln. Diese werden in einem speziellen 3-stufigem Filtersystem aufgefangen und können anschließend entsprechend der gesetzlichen Bestimmungen am Einsatzort entsorgt werden.

Ein weiterer Grund ist die Erzielung eines homogenen Reinigungsergebnisses. Der unmittelbar der Vaporisierung nachgeschaltete Abtransport der auffliegenden Partikel verhindert eine mögliche Schattenbildung auf der Materialoberfläche und sorgt für unbeeinflusste Einwirkung der Laserenergie.

Wozu Laserreinigen?

- Reinigung von Oberflächen ohne Zusatzstoffe oder Lösemittel (Chemiefrei)

- Verzicht auf abrasive Materialien – keine Verschleppung oder Verunreinigung

- Räumlich selektiv einsetzbar – es werden nur die benötigten Flächen gereinigt

- Hohe Reproduzierbarkeit und homogenes Ergebnis

- Umweltfreundlich

Reinigungslaser von Penteq sind genau für diese Anwendung konzipiert und verfügen über hervorragende Eigenschaften für die gezielte Oberflächenreinigung. Die hohe Automatisierungsfähigkeit prädestiniert das Verfahren für die Serienfertigung.

Im Vergleich mit anderen Verfahren wie dem Sandstrahlen entfällt der Aufwand für die Sammlung und Entsorgung des Strahlmittels.

Weiters können auch dünne und diffizile Werkstücke ohne Deformierungen oder Beschädigungen gereinigt werden. Da der Laser berührungslos arbeitet ist maximale Schonung garantiert.

Auch gegenüber anderen herkömmlichen Methoden wie der chemischen Reinigung bietet das Laserreinigen enorme Vorteile.

Problematische Chemikalien und deren aufwändige und nicht zuletzt kostenintensive Entsorgung sind nicht weiter erforderlich.

Die chemische Reinigung wird in der Regel für ganze Werkstücke eingesetzt da selektives Reinigen schwer realisierbar ist.

Oberflächen müssen nach der Reinigung getrocknet werden und sind daher nicht unmittelbar einsatzfähig.

Der Laser gewährleistet gezielte Anwendungen ausschließlich auf den benötigten Flächen und die sofortige Verfügbarkeit der gereinigten Teile.

Anwendungen:

Laserreinigen zum Entrosten

Je nach eingesetzter Laserleistung und Prozessdauer können auch stark verrostete Oberflächen

wieder glänzend gemacht werden. Dabei wird die korrodierte Oberfläche des Materials geringfügig

abgetragen. Dies kann selektiv nur an den gewünschten Stellen erfolgen.

Laserreinigen zur Klebeflächenvorbereitung

Bei der Vorbereitung von Klebflächen ist eine rückstandsfreie Entfernung von Verunreinigungen

maßgeblich für die Haltbarkeit und Dauerhaftigkeit der Verklebung.

Die Oberflächen müssen absolut fettfrei und sauber sein und je nach Material eine definierte

Oberflächengüte (Rauigkeit) aufweisen.

Der Laser bietet den Vorteil prozess-sicher eine reproduzierbare Oberflächenqualität herzustellen.

Das Verfahren bietet breite Anwendungsmöglichkeiten auf sämtlichen metallischen Oberflächen

wie Stahl, Aluminium, Magnesium, Silber, etc.

Oberflächenstrukturierung:

Ist eine Strukturierung der Klebefläche gewünscht, so kann dies durch gezieltes Verändern der

Laserparameter erreicht werden. Die Strukturierung vergrößert die Oberfläche und sorgt für eine

gleichmäßige Verteilung des Klebstoffes oder für eine gezielte Benetzung definierter Bereiche.

Laserreinigen zur Vorbereitung für Beschichtungen

Vorbehandlungs- und produktionsbedingte Verunreinigungen wie Bearbeitungsöle, Metallstäube,

Zunder, sowie anhaftende Rückstände und Partikeln sind an den zu beschichtenden Oberflächen

rückstandslos zu entfernen.

Nur perfekte Oberflächen garantieren die dauerhafte Haltbarkeit und ein homogenes Aussehen

der Beschichtung.

Selbst unter mikroskopischer Betrachtung werden keine unbehandelten Stellen sichtbar.

Eine gleichmäßige Struktur bietet die besten Voraussetzungen für den nachfolgenden

Beschichtungsprozess.

Laserreinigen zum selektiven Entlacken

Das gezielte entfernen einer Lackschicht ist mit den Reinigungslasern von Penteq rasch und

materialschonend möglich. Der Einfluss auf das Grundsubstrat bleibt dabei äußerst gering.

Eine gezielte Oberflächenmodifikation ist durch Einstellung der Laserparameter einfach zu

bewerkstelligen.

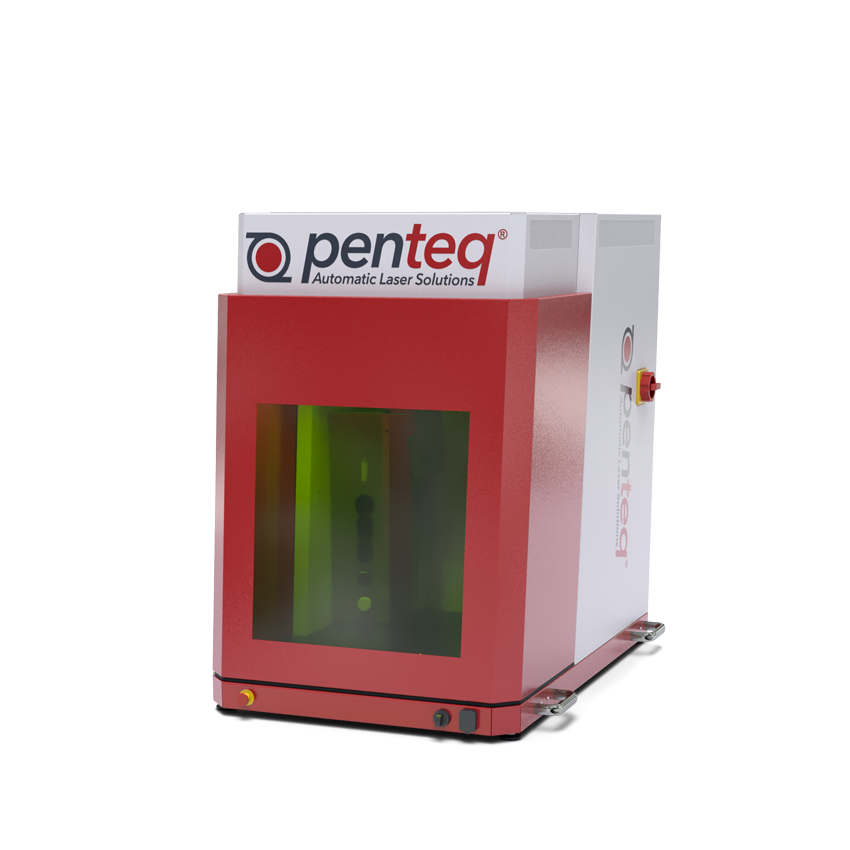

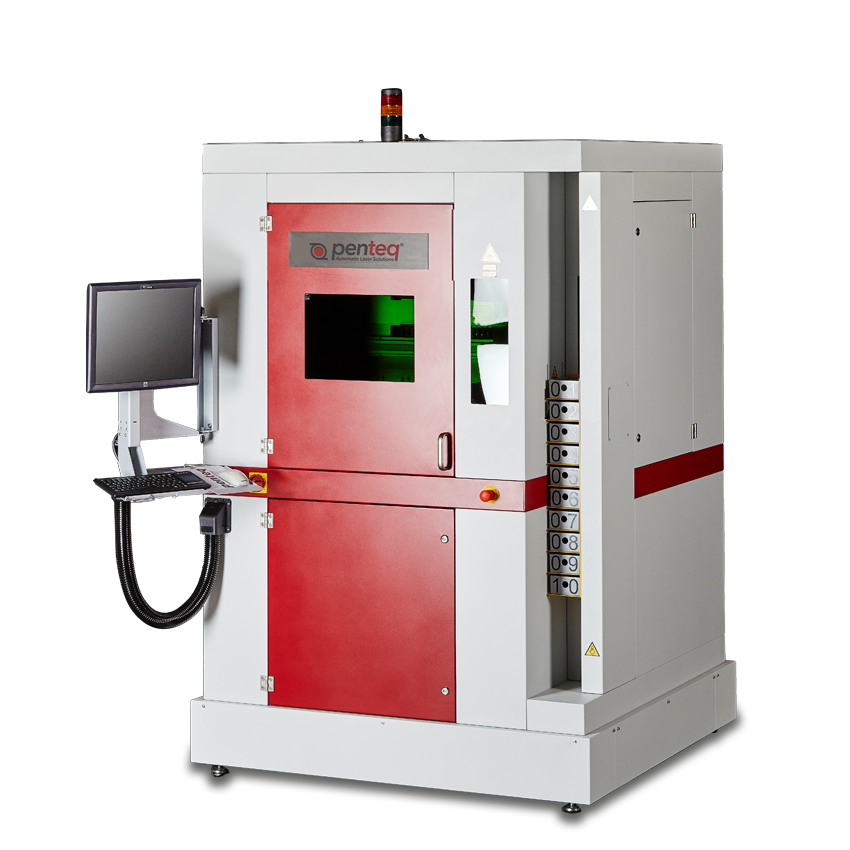

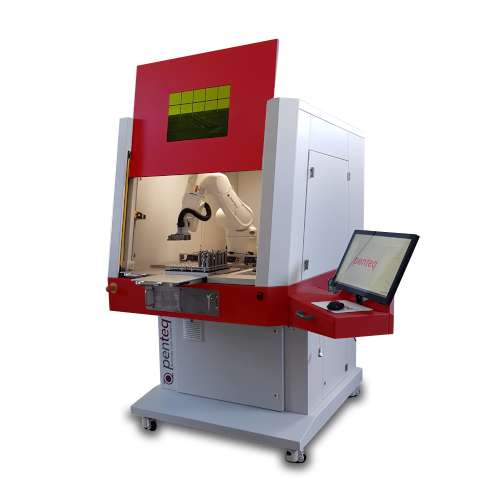

Penteq CleaningLaser

Hochautomatisiert für die prozess-sichere Serienfertigung

Das Modell SG 300 LC bietet auf Grund seines modularen Aufbaus eine einfache Integration in Fertigungslinien.

Die Lasersicherheit wird durch spezielle Schleusen sichergestellt. Eine große Doppelflügeltür an der Anlagenvorderseite ermöglicht eine hervorragende Zugänglichkeit zum Arbeitsraum.

Bis zu 4 automatische Achsen sind für die Anpassung des Arbeitsbereiches für verschiedene Werkstückgrößen verfügbar.

Eine softwareseitige Einbindung über standardisierte Schnittstellen sorgt für problemlose Integration.