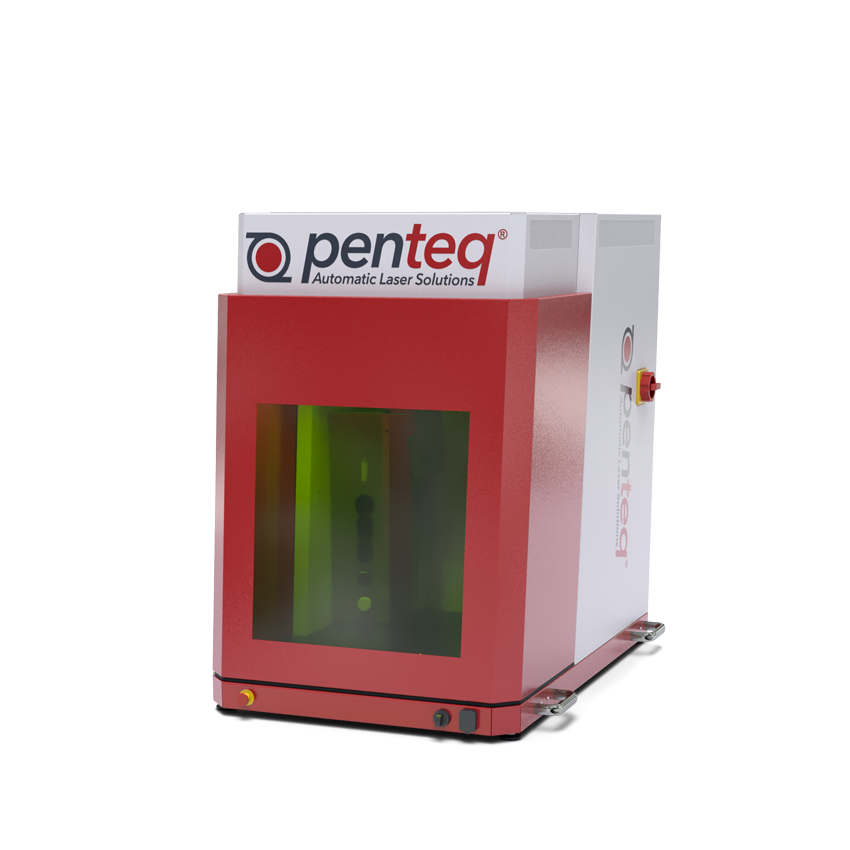

Laserverfahren

Nachfolgend zeigen wir eine Übersicht der verschiedenen Verfahren

Diese können einzeln oder auch in Kombination eingesetzt werden.

In unserem Laserlabor ermitteln wir nach den Vorgaben unserer Kunden die am besten geeignete Methode.

Anlassbeschriftung

Findet bei allen Metallen Anwendung, welche auf Grund der thermischen Einwirkung eine Farbveränderung hervorruft.

Weder ein Aufwurf noch ein Abtrag des Materials erlaubt das Beschriften bereits bearbeiteter Oberflächen.

Bei bestimmten Materialien (Beispiel Edelstahl) können durch Modifikation der Strahleigenschaften verschiedene Farben dargestellt werden.

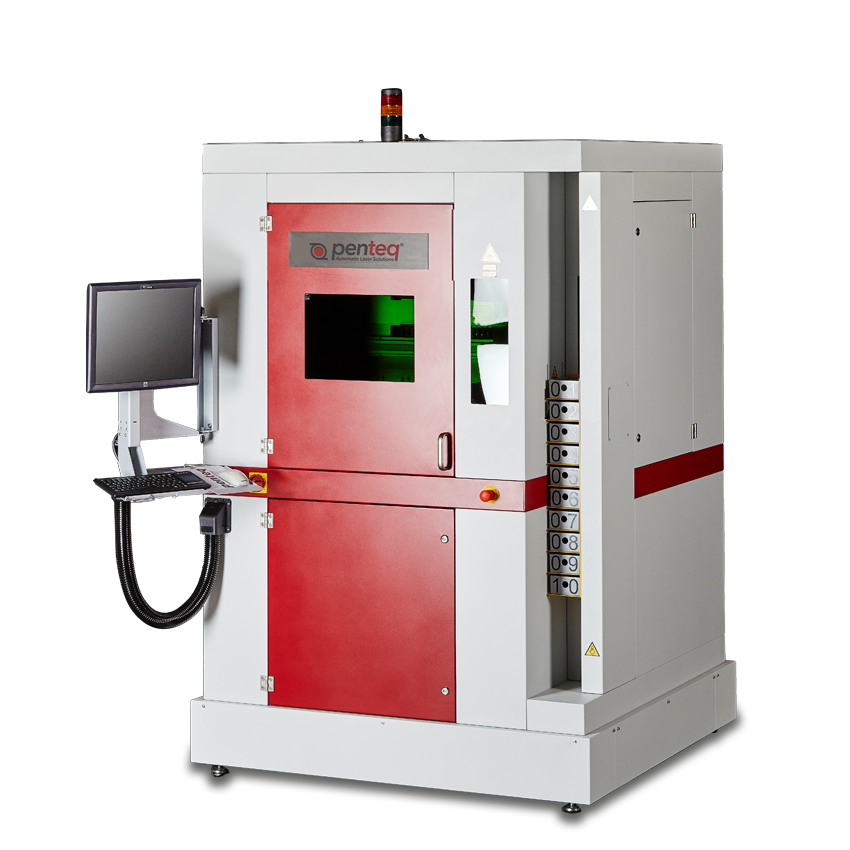

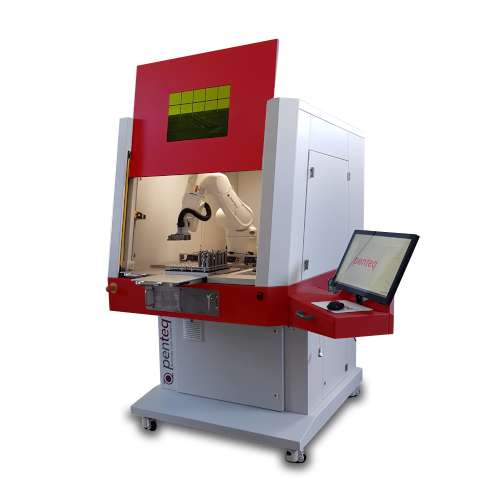

Damit ist es oft einfacher und sinnvoller andere Bearbeitungsarten (Einpressen, Fügen, Bohren, Stanzen etc.) und Prozesse wie beispielweise das Prüfen von Bauteilen (Kameraprüfung, Messen, Wiegen, Gegenprüfen) in der Laseranlage durchzuführen.

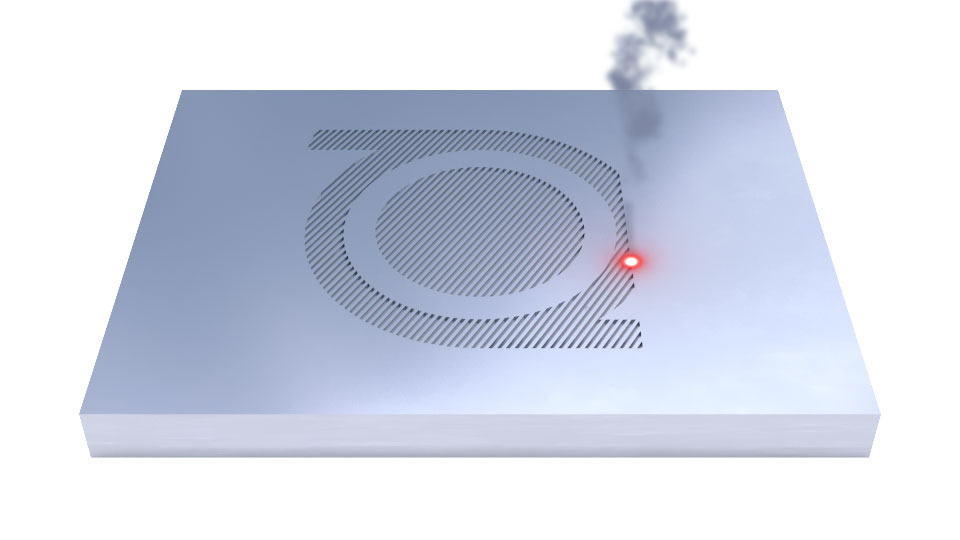

Gravur/Tiefenbeschriftung

Durch Verdampfen oder Wegschmelzen des Materials entsteht ein Materialabtrag in einem eng begrenztem Bereich.

Diese Verfahren kann neben Metallen auch für Kunststoffe und andere Materialien angewandt werden.

Es zeichnet sich durch Dauerhaftigkeit gegen Abrieb und Korrosion aus und kann neben dem Markieren auch zur Herstellung von Prägewerkzeugen oder Klischees dienen.

Kunststoffbeschriftung

Mittels Farbumschlag sind eine Vielzahl unterschiedlichster Kunststoffe beschriftbar.

Karbonisieren findet bei hellen Kunststoffen Anwendung, während für dunkle Kunststoffe das Aufschäumen geeignet ist.

Durch Beigabe von Additiven bei der Herstellung der Kunststoffprodukten können die Materialeigenschaften für die Laserbearbeitung optimiert werden. Auch lassen sich viele Kunststoffe durch Einsatz spezieller Laserstrahlquellen mit besten Ergebnissen beschriften.

Additive Beschriftung (LaseColour)

Verfahren zum Auftrag und Verschmelzen zusätzlichen Materials auf einen Trägerwerkstoff.

Bietet hohe Kontraste und große Varianz bei der Farb- und Materialwahl.

Kommt bei Werkstoffen zum Einsatz, welche nicht mit den üblichen Verfahren bearbeitet oder bei denen die gewünschten Ergebnisse nicht erzielt werden können.

Erfordert eine genaue Abstimmung und Ermittlung der idealen Materialpaarung.

Abtragsbeschriftung

Wenn Materialien mit einer Deckschicht überzogen bzw. lackiert sind, kann diese Schicht durch den Laser abgetragen und verdampft werden.

Die darunter liegende Schicht kommt zum Vorschein. Dadurch ist es möglich verschiedene Farbkombinationen herzustellen und Markierungen mit hohem Kontrast herzustellen.

Anwendungen sind die Tag/Nacht Beschriftung von schwarz lackierten Kunststoffteilen oder das Verdampfen der Eloxalschicht von Aluminium.

Laserreinigen

Durch Verdampfen werden oberflächige Deck- oder Schmutzschichten ressourcenschonend entfernt.

Besonders umweltfreundlich durch kompletten Verzicht auf Reinigungsmittel oder Chemikalien.

Dieses Verfahren ermöglicht auch das selektive Reinigen von Teilflächen oder das Freilegen von Kontaktflächen.

Je nach Material und Art der Verschmutzung sowie dem zulässigen Beeinflussungsgrad der zu bearbeitenden Materialoberfläche erfolgt die Konfiguration des Lasersystems.

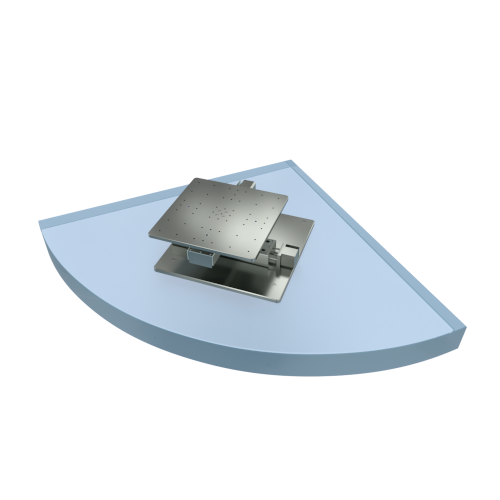

Laserstrukturieren

Die Oberflächenbearbeitung durch Laser ist ein rasant wachsender Bereich und ermöglicht es zum Beispiel tribologisch optimal gestaltete Oberflächen herzustellen. Dabei kann eine Erhöhung der Reibung oder im Gegenteil eine Reduzierung zur Reibungs bzw. Verschleißminderung das gewünschte Ergebnis sein. Auch zur Klebestellenvorbereitung kann das Verfahren eingesetzt werden und sorgt für beste Vorraussetzungen für anschließende Klebeprozesse.

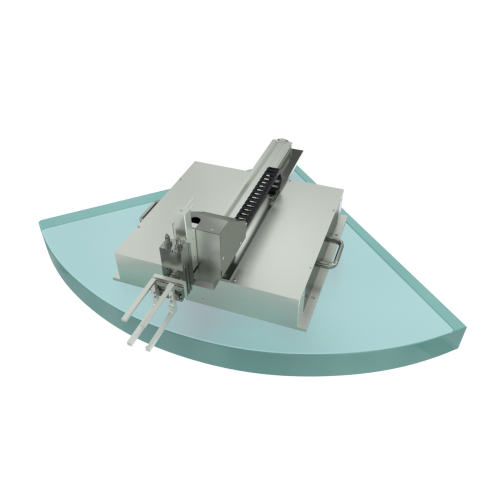

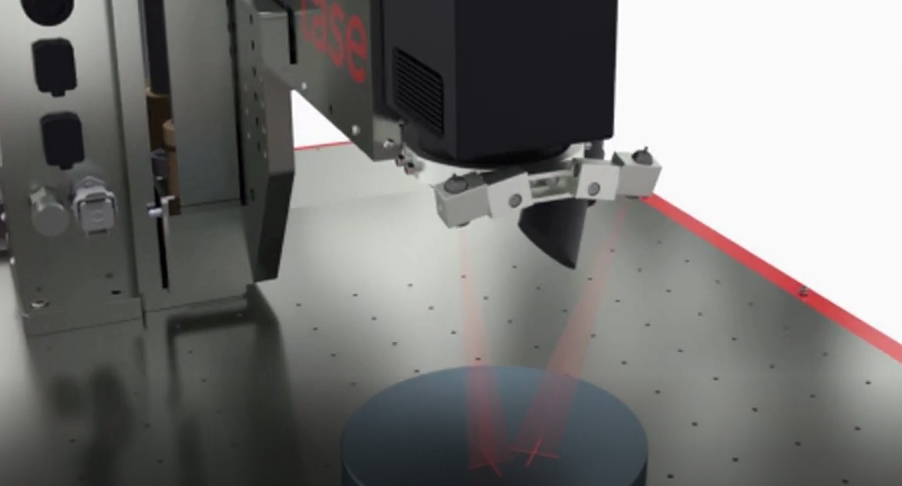

Laserfeinschneiden

Das Verfahren des Laserfeinschneidens ist auch für komplizierte Konturen und hohe Genauigkeiten geeignet.

Die Schnittkanten weisen einen geringen Grat und wenig Rauigkeit auf. Laserschneiden ist für eine Vielzahl verschiedenster Materialien und Materialverbunde die optimale Lösung.

Durch die schnelle Laserbewegung wird die thermische Einflusszone reduziert und es können auch empfindliche Werkstoffe präzise getrennt werden.

Gegenüber mechanischen Verfahren wie dem Stanzen liegt der Vorteil im Entfall eines Werkzeuges.

Laserschweißen

Geringer thermischer Verzug und hohe Schweißgeschwindigkeiten bei gleichzeitig hoher Präzision zeichnen das Laserschweißverfahren aus. Das Laserdurchlichtschweißen von Kunststoffen (Thermoplasten) bietet große Vorteile gegenüber anderen Verfahren. Der dem Laser zugewandten Werkstückteil ist lasertransparent und der darunter liegende Teil absorbierend. Durch Aufschmelzen des absorbierenden Teils erfolgt das verschweißen mit dem transparenten Teil.

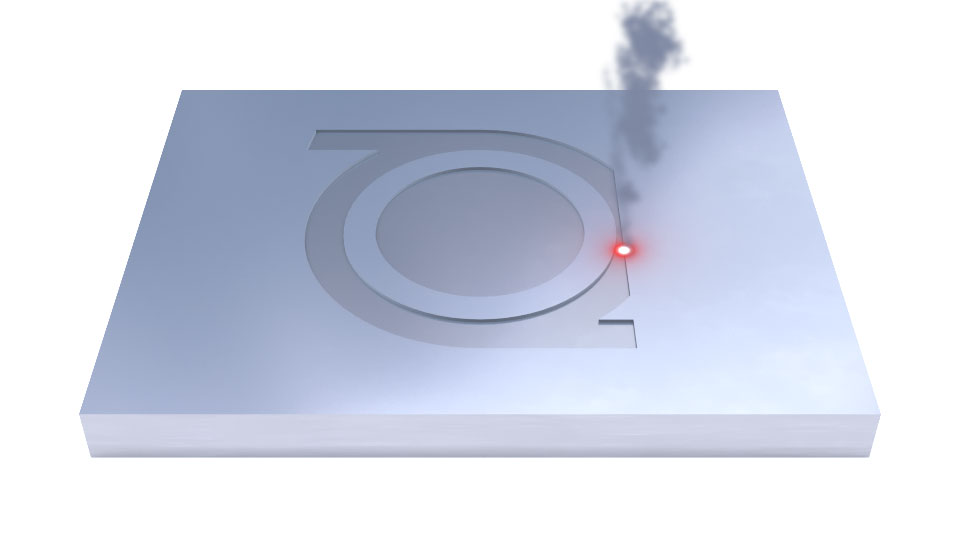

Laserbohren

Mittels Laser können Bohrungen in verschiedenste Materialien in hoher Präzision verschleißfrei hergestellt werden. Dabei wird das Material aufgeschmolzen und verdampft und durch den dabei entstehenden Druck aus dem Bohrloch getrieben. Ein etabliertes Verfahren ist das Trepanieren oder Trepanierbohren. In einem ersten Schritt entsteht ein Startloch, welches anschließend kreisförmig durch mehrere Überfahrten auf die gewünschte Größe ausgeweitet wird. Weitere Verfahren sind das Bohren mit Einzelpuls sowie das Perkussionsbohren mit schnell aufeinanderfolgenden Pulsen.

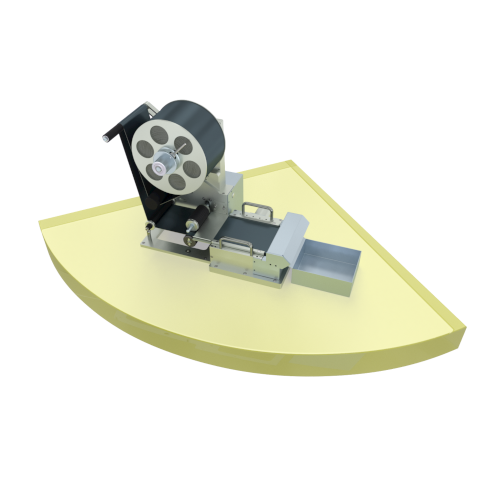

Laserabisolieren

Abisolieren von Drähten oder Leitungen durch den Laser ist eine zuverlässige Methode um eine saubere Kontaktfläche herzustellen. Je nach Größe und Durchmesser der Leitungen oder Drähte werden 2, 3 oder 4 Laserköpfe eingesetzt. Das Isoliermaterial wird segmentweise verdampft und durch eine leistungsfährige Absaugung abgeführt.

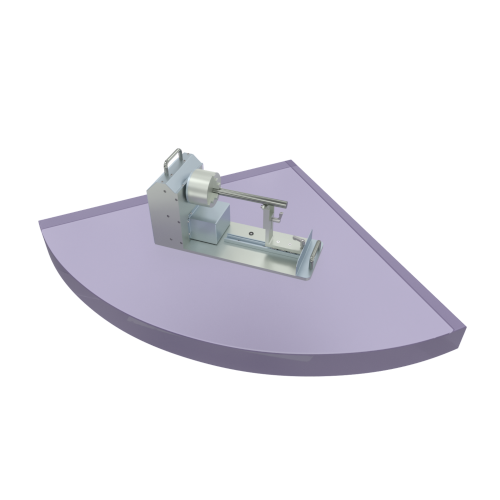

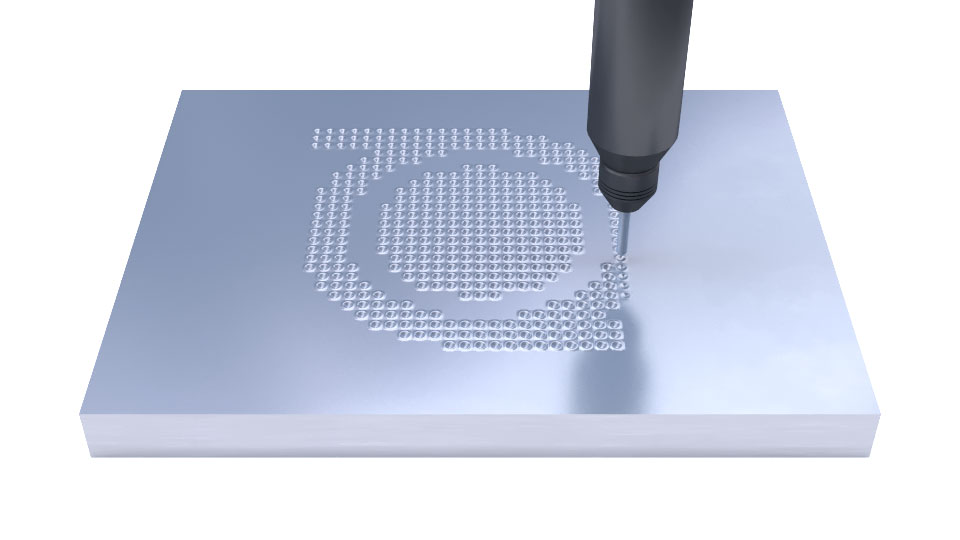

Alternatives Verfahren – Nadelprägen

Ein pneumatisch oder elektrisch angetriebener Metallstift schlägt eine Punktmatrix- oder linienförmige Zeichen dauerhaft in die Materialoberfläche ein – neben Klarschrift können auch Logos oder Data Matrix Codes markiert werden. Unebenheiten der Oberfläche können bis zu 5mm problemlos ausgeglichen werden. Die Kennzeichnung metallischer Bauteile rfolgt dauerhaft und rasch und kann auch nach Weiterbehandlung gelesen werden. Die Präger können kosteneffektiv in einem weiten Bereich von Stand-Alone-und Online-Anwendungen eingesetzt werden.