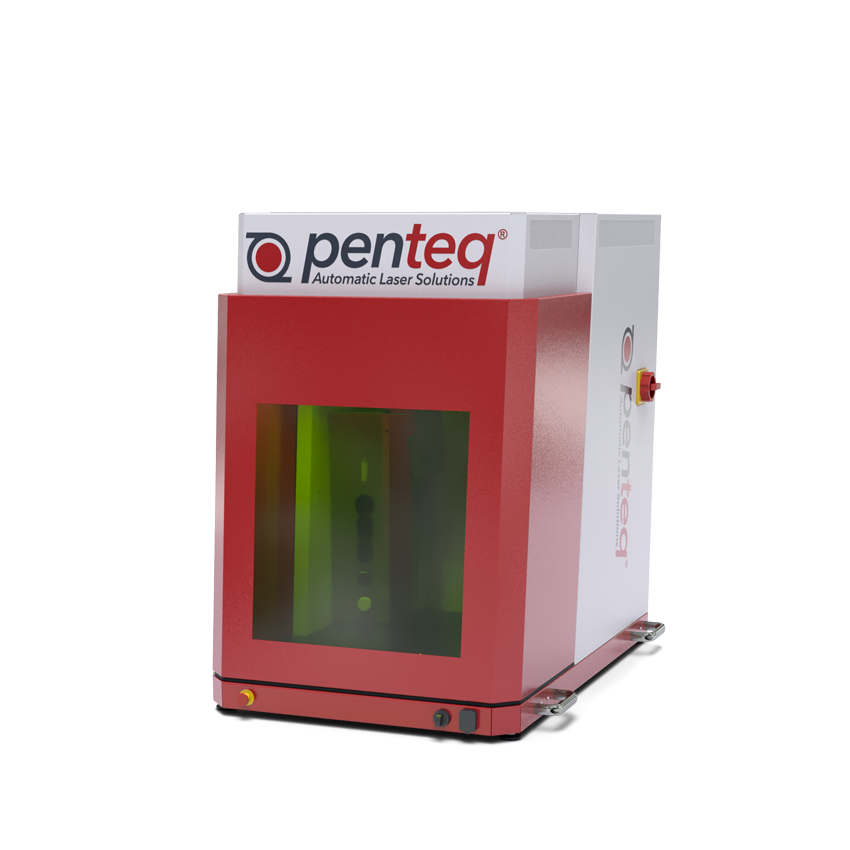

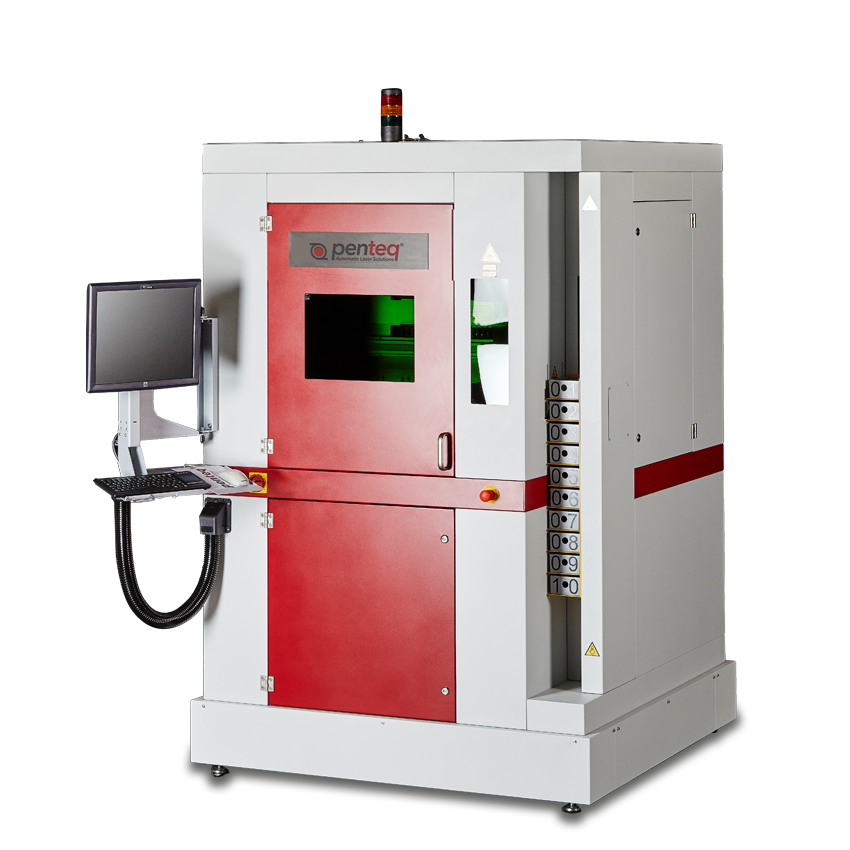

Bildverarbeitung – Vision Systeme

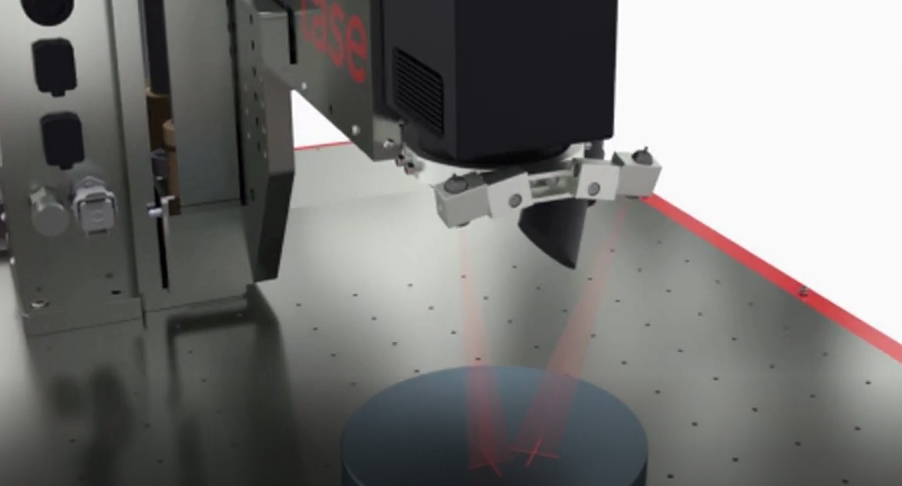

Die speziell für Laseranwendungen entwickelten PenVision Bildverarbeitungsysteme gliedern sich nach folgenden Anwendungsbereichen:

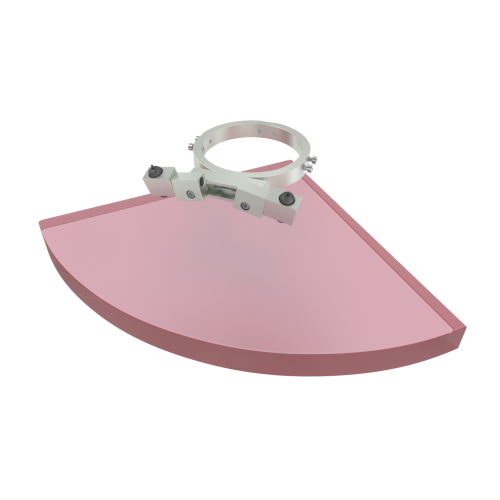

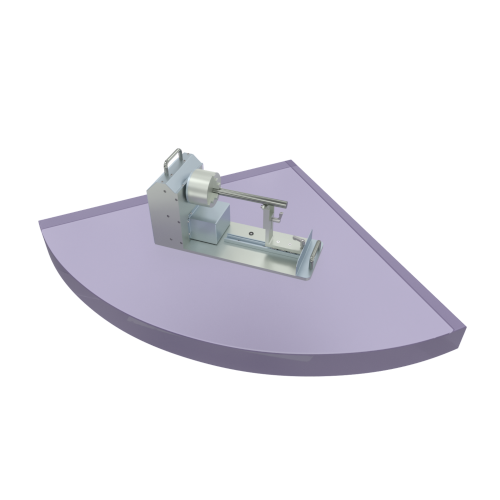

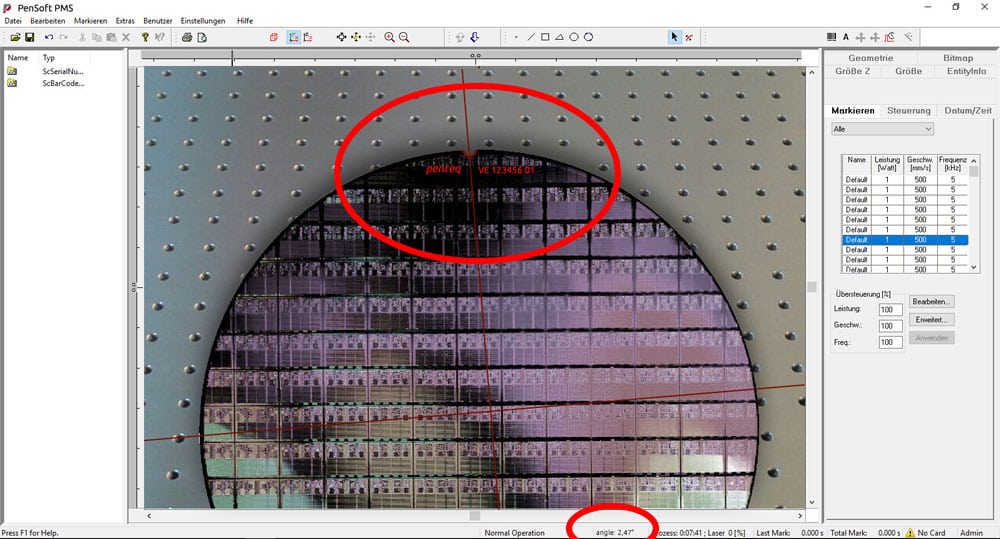

PenVision Smart Adjust:

Reduziert den Einrichtaufwand und ermöglicht auf einfache Art eine exakte Positionierung des Beschriftungslayouts.

Durch die im Bild angezeigte Vorschau ist das Ergebnis vor der Produktion ersichtlich.

- Erleichtert exaktes Positionieren bei manueller Teilemanipulation

- Reduziert Produktionsausschuss

- Genaues Markieren ab Losgröße 1

- Für kleine Werkstücke

- Hilfreich bei Erstellung und Dimensionierung neuer Layouts

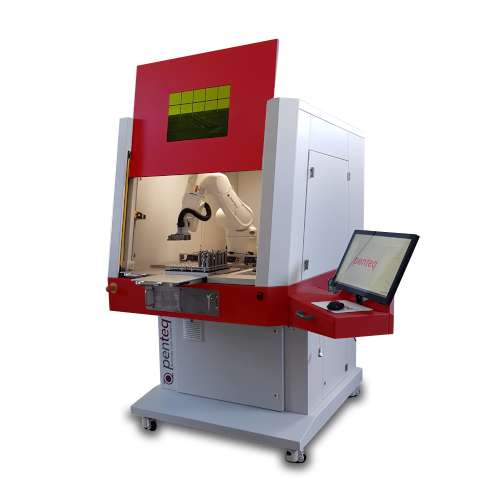

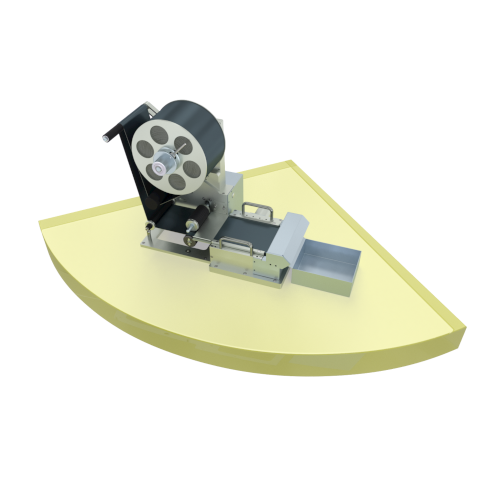

PenVision Automatic Mode:

Sollen Werkstücke nicht in Aufnahmen eingelegt werden oder erfordert der Laserprozess eine Zuführung mit ungenauer

Positionierung bietet der PenVision Automatic Mode die Möglichkeit der automatische Erkennung der Konturen und das Ausrichten des Layouts am Werkstück.

- Automatisches Erkennen von Werkstücken

- Vermeidung von Produktionsausschuss

- Passgenaue Markierungen zur Werkstückkontur

- Korrektur in Lage und Rotation

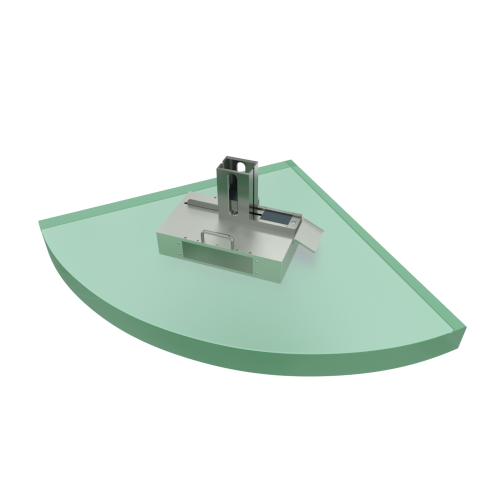

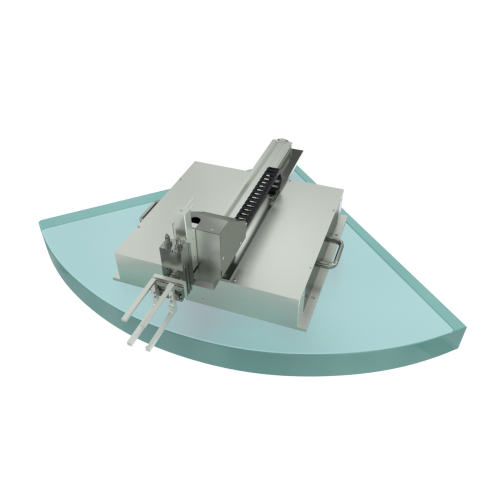

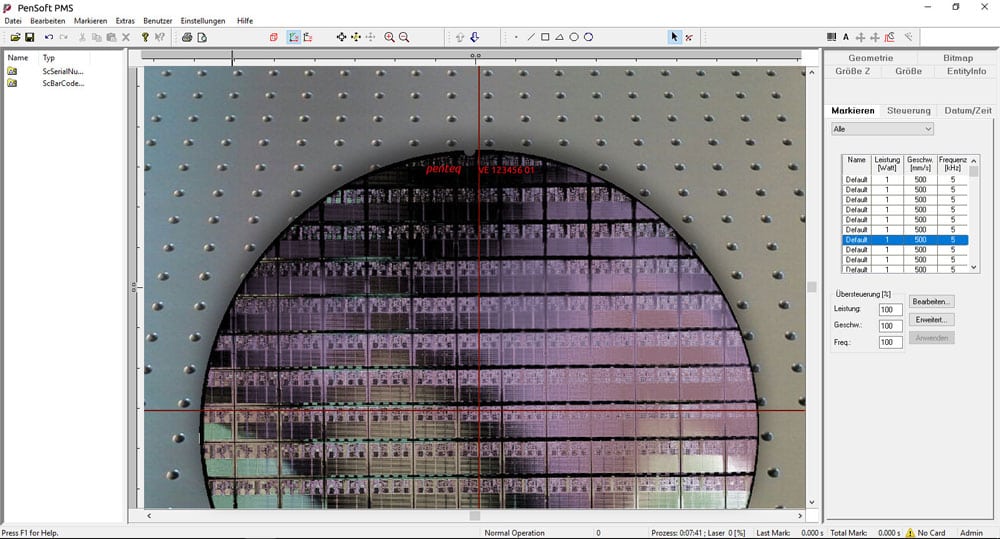

PenVision Read and Check :

Zur Überprüfung der Anwesenheit und Korrektheit gelaserter Data Matrix Codes in der Serienfertigung wird PenVision Read and Check eingesetzt.

Dabei wird der Code ausgelesen und mit dem aufzubringenden Inhalt abgeglichen. Kann der Code gegengelesen werden und ist der Inhalt ident, wird er als IO bewertet. Nicht lesbare Codes werden NIO bewertet und eine Fehlermeldung wird angezeigt.

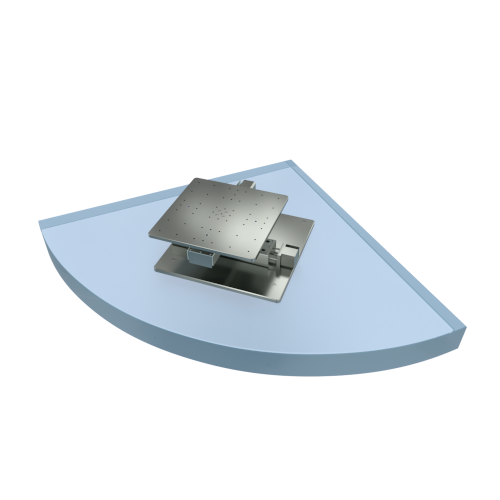

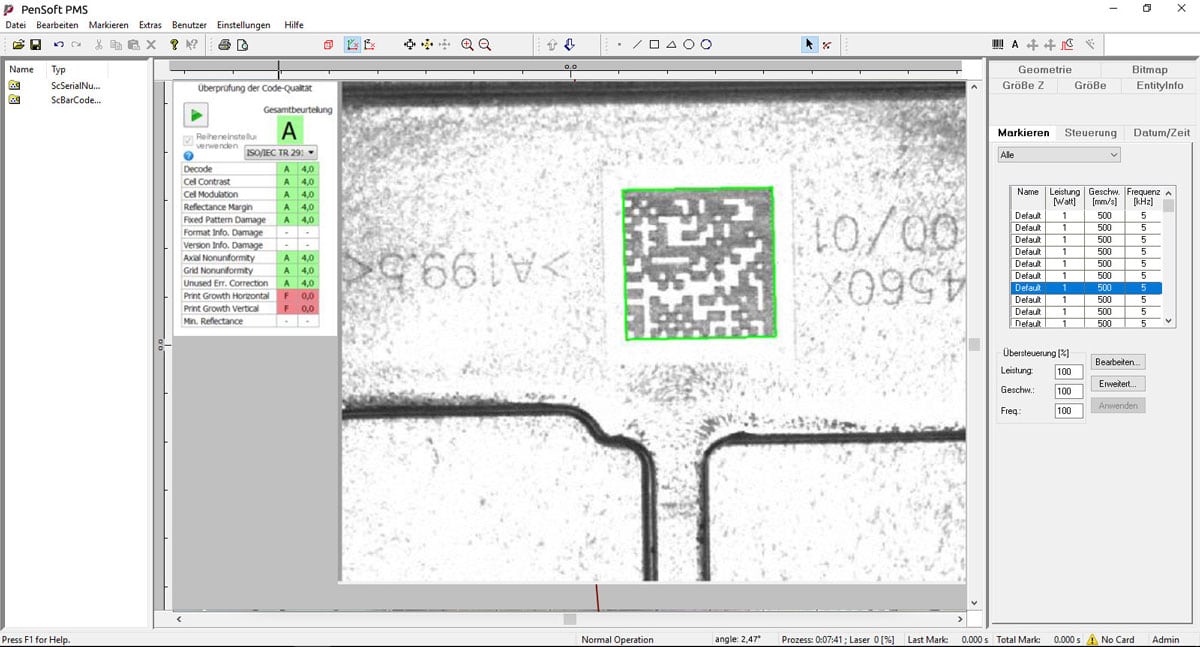

PenVision Verifier:

Wird eine normgerechte Qualitätsprüfung von aufgebrachten Data Matrix Codes benötigt, ist PenVision Verifier die Lösung.

Der Code wird unter definierten Bedingungen verifiziert nach ISO/IEC TR 29158 und nach verschiedenen Kriterien bewertet.

Die Verifizierung kann bei jedem Bauteil oder in der Serienfertigung einstellbar als Stichprobe durchgeführt werden.

Eine optionale Verknüpfung mit einem Auftragsarchiv ermöglicht auch im Nachhinein eine Ergebnisprüfung.

Auf Wunsch können auch Protokolle zum Qualitätsnachweis ausgegeben werden.

Vorteile der Prüfung in der Anlage:

- Gleichbleibende, definierte Umgebungsbedingungen

- Optional automatischer Ablauf von Beschriftung und Verifizierung

- Zeitersparnis durch Vermeidung eines zusätzlichen Handlings

- Automatische Fehlererkennung bei Unterschreitung eines vorgegebenen Qualitätszieles