Klebeflächen Vorbereitung

Effizienz, Nachhaltigkeit und Qualität in der Oberflächenvorbehandlung

Klebeflächen Vorbereitung

Die Laserbearbeitung zur Vorbereitung von Oberflächen vor Verklebung bietet enorme Vorteile. Damit wird sichergestellt, dass die Verklebung von hoher Festigkeit und entsprechend langlebig ist.

Die industrielle Fügetechnik ist ohne zuverlässige Klebeverbindungen nicht mehr denkbar. Besonders in Branchen wie der Automobilindustrie, Luft- und Raumfahrt oder im Maschinenbau spielt die optimale Vorbereitung der Klebeflächen eine entscheidende Rolle für die Qualität und Dauerhaftigkeit der Verbindung. Die Laserreinigung bietet in diesem Kontext eine moderne, umweltfreundliche und äußerst präzise Alternative zu herkömmlichen Reinigungsverfahren wie dem Sandstrahlen, Schleifen oder chemischen Beizen.

Grundlagen der Laserreinigung

Die Laserreinigung (auch Laserablation genannt) nutzt kurze, energiereiche Laserimpulse, um unerwünschte Schichten – wie Oxide, Fette, Staub, Farbe oder Korrosion – selektiv von der Oberfläche zu entfernen, ohne das Grundmaterial zu beschädigen. Das Verfahren basiert auf physikalischen Prinzipien:

- Ablation durch thermische Energie: Verunreinigungen absorbieren die Energie des Laserstrahls, verdampfen oder zersetzen sich.

- Impulslaser: Kurze Pulse verhindern eine übermäßige thermische Belastung des Substrats.

- Keine mechanische Belastung: Im Gegensatz zu abrasiven Verfahren bleibt die Oberfläche strukturell intakt.

Vorteile der Laserreinigung bei Klebeflächen

| Vorteil | Beschreibung |

|---|---|

| Rückstandsfreie Reinigung | Entfernung von Öl, Fett, Oxid, Lack u.v.m. – ohne Einsatz von Chemikalien |

| Mikroskopisch präzise Bearbeitung | Ideal für geometrisch komplexe Werkstücke und selektive Reinigung |

| Verbesserte Haftung | Erhöhung der Oberflächenenergie → bessere Benetzbarkeit durch Klebstoffe |

| Automatisierbar | Einfache Integration in bestehende Fertigungslinien und Roboterlösungen |

| Umweltfreundlich | Kein Einsatz von Lösungsmitteln, kein abrasiver Abfall |

| Kostenreduktion | Geringerer Verbrauchsmaterialbedarf, kürzere Rüstzeiten, reduzierte Nacharbeit |

Prozessparameter und Materialkompatibilität

Die Effektivität der Laserreinigung hängt maßgeblich von den verwendeten Parametern ab:

- Laserleistung (Watt)

- Pulsdauer (ns – fs)

- Wellenlänge (typischerweise 1064 nm, Nd:YAG oder Faserlaser)

- Scan-Geschwindigkeit und Linienabstand

- Materialtyp und Verschmutzungsgrad

Geeignete Materialien:

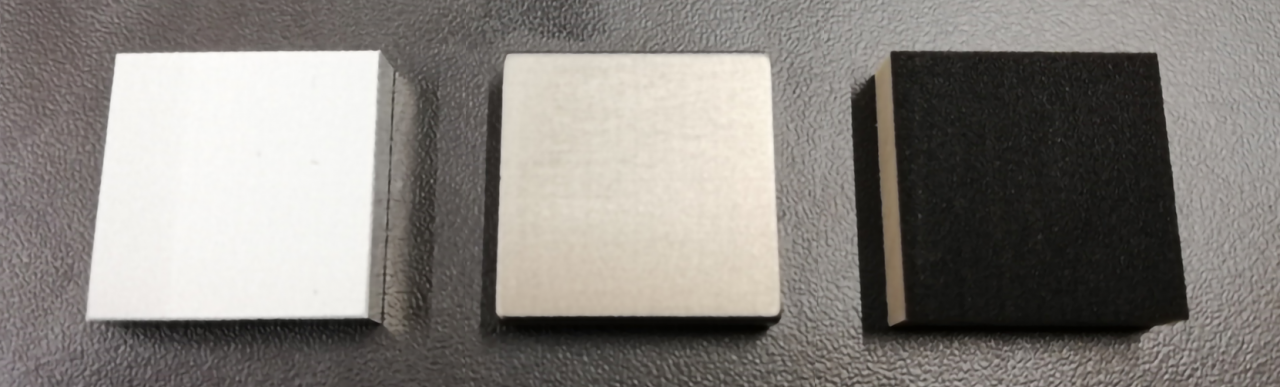

- Metalle (z. B. Aluminium, Stahl, Titan)

- Kunststoffe (mit Einschränkungen – Test erforderlich)

- Verbundwerkstoffe (Carbon, GFK, CFK)

Anwendungsszenarien

- Automobilindustrie

- Vorbereitung von Karosseriekomponenten vor dem Kleben

- Reinigung von Alu-Druckgussteilen vor Dichtungsauftrag

- Luft- und Raumfahrt

- Reinigung von CFK-Bauteilen zur Strukturverklebung

- Entfernung von Trennmitteln und Oxidschichten

- Allgemeine Industrie

- Ersatz von chemischer Reinigung in der Serienfertigung

Qualitätssicherung und Prüfbarkeit

Die Reinigung mittels Laser lässt sich durch verschiedene Methoden validieren:

- Kontaktwinkelmessung (Benetzbarkeit)

- XPS / Auger-Analyse (Oberflächenchemie)

- Mikroskopie (Verunreinigungen / Oberflächenstruktur)

- Zerstörende Prüfungen (z. B. Zugversuche geklebter Proben)

Eine gleichbleibende Reinigungsqualität kann durch den Einsatz von Inline-Monitoringsystemen, z. B. durch Plasmaleuchten oder Kameraüberwachung, gewährleistet werden.

Wirtschaftliche Betrachtung

Die Anfangsinvestition in Lasersysteme kann durch Einsparungen bei Verbrauchsmaterialien, Entsorgungskosten und geringere Nacharbeit schnell amortisiert werden. Die Prozessstabilität und Rückverfolgbarkeit erhöht zudem die Produktionssicherheit – ein zunehmend wichtiger Faktor in zertifizierten Branchen.

Fazit

Die Laserreinigung stellt eine zukunftsorientierte Technologie zur Vorbereitung von Klebeflächen dar. Sie vereint höchste Präzision mit Umweltfreundlichkeit und bietet ein hohes Automatisierungspotenzial. Unternehmen, die auf dauerhafte, reproduzierbare Klebeverbindungen angewiesen sind, profitieren sowohl in Bezug auf Qualität als auch Wirtschaftlichkeit erheblich.

Geeignete Produkte

Rauchabsaugungen

Laserrauch, Laserpartikel und Schmauch zuverlässig absaugen und filtern

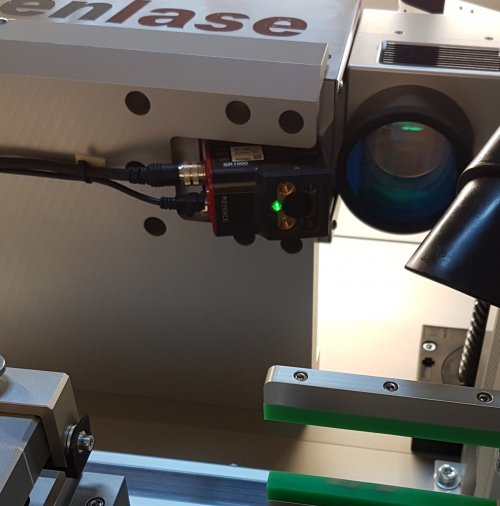

VisionSystem Check and Confirm

Prüfen von Data Matrix Codes, Barcodes, QR-Codes durch Gegenlesen

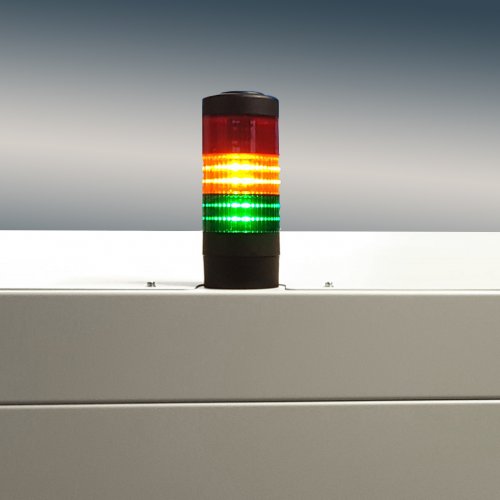

Signalleuchte

Zuverlässige Signalgebung für maximale Sichtbarkeit und Sicherheit

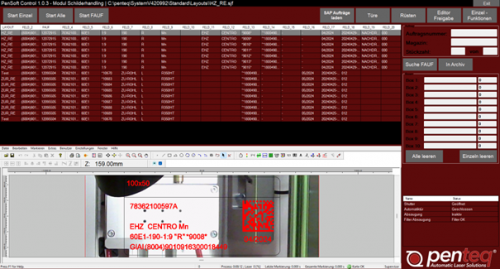

PenSoft Connect IP

Software für die Typenschildproduktion

Schwenkarm

Komfort und Funktionalität in perfekter Harmonie

Handscanner

leistungsstark, flexibel und zuverlässig

Fußschalter

Fußschalter für Penteq Lasermaschinen

OEM High Power

Einbaufertiger Laser mit hoher Leistung

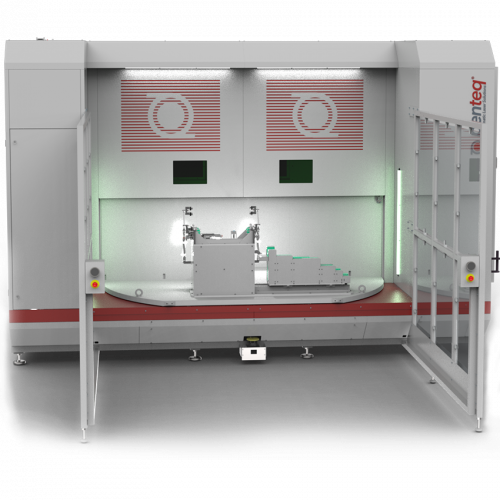

LG500 RT2000

Drehtischanlage mit Manipulations- und Laserroboter