Abtrennen von Kunststoffangüssen

Das Laserabtrennen ist ein innovatives, berührungsloses Verfahren zur Entfernung von Angüssen an Kunststoffteilen direkt nach dem Spritzguss.

Abtrennen von Kunststoffangüssen

Präzise. Kontaktlos. Effizient.

Der Anguss ist der Bereich eines Kunststoffteils, durch welchen die Schmelze während des Spritzgießprozesses in die Form gelangt. Nach dem Erstarren wird dieser Verbindungssteg getrennt. Er kann je nach Formteilgröße, -geometrie und Einspritzverfahren unterschiedlich ausfallen (Punkt-, Film- oder Kaltkanalanguss).

Was ist Laserabtrennen von Kunststoffangüssen?

Das Laserabtrennen ist ein innovatives, berührungsloses Verfahren zur Entfernung von Angüssen an Kunststoffteilen direkt nach dem Spritzguss. Mit hochpräziser Lasertechnologie werden die Angüsse sauber und materialsparend entfernt – ohne mechanische Belastung des Werkstücks.

Warum Lasertechnologie statt mechanischer Trennung?

Konventionelle Methoden wie Stanzen oder Schneiden stoßen bei komplexen Geometrien oder empfindlichen Materialien an ihre Grenzen. Laserbasierte Systeme bieten hier entscheidende Vorteile:

- Berührungslos: Kein Werkzeugverschleiß, keine mechanische Verformung

- Höchste Präzision: Ideal für filigrane Strukturen und enge Toleranzen

- Saubere Schnittkanten: Kaum Nacharbeit nötig

- Automatisierbar: In bestehende Fertigungsstraßen integrierbar

Typische Anwendungsbereiche

Das Laserabtrennen eignet sich besonders für:

- Medizintechnik – sterile Verarbeitung ohne Rückstände

- Automobilindustrie – hohe Wiederholgenauigkeit für Serienfertigung

- Elektronikkomponenten – feinste Details ohne Mikrorisse

- Konsumgüterindustrie – saubere Oberflächen ohne Gratbildung

Automatisierbarkeit & Inline-Fähigkeit

Ein großer Vorteil: Das Laserabtrennen lässt sich hervorragend in automatisierte Produktionslinien integrieren – inline direkt nach dem Spritzguss oder in separate Nachbearbeitungszellen.

- Robotergestützte Zuführung

- Taktzeitgerechte Bearbeitung

- Schnittstellen zu MES-/ERP-Systemen

Verfahren zum Angussabtrennen im Vergleich

| Kriterium | Laserabtrennen | Mechanisch (Messer/Stanze) | Thermisch (Heißschneider) | Manuell (Zange, Messer) |

|---|---|---|---|---|

| Berührungsfrei | ✔️ Ja | ❌ Nein | ❌ Nein | ❌ Nein |

| Schnittqualität | ⭐⭐⭐⭐ Sehr hoch | ⭐⭐ Mittel | ⭐ Niedrig | ⭐ Niedrig |

| Gratbildung | ❌ Keine oder minimal | ✔️ Möglich | ✔️ Deutlich | ✔️ Deutlich |

| Materialverformung | ❌ Keine | ✔️ Möglich (bes. bei dünnen Teilen) | ✔️ Hoch (Wärmeverzug) | ✔️ Möglich |

| Wiederholgenauigkeit | ⭐⭐⭐⭐ Hoch | ⭐⭐ Mittel | ⭐ Niedrig | ❌ Keine |

| Automatisierbarkeit | ✔️ Sehr gut | ✔️ Möglich, aber begrenzt | ❌ Schwierig | ❌ Nicht möglich |

| Schnittgeschwindigkeit | ⭐⭐⭐ Schnell | ⭐⭐⭐⭐ Sehr schnell | ⭐⭐ Mittel | ⭐ Langsam |

| Werkzeugverschleiß | ❌ Kein | ✔️ Hoch (Schneiden, Stanzen) | ✔️ Hoch (Heizelemente) | ✔️ Hoch |

| Kosten pro Teil (Langfristig) | ⭐⭐ Mittel | ⭐⭐ Mittel | ⭐ Niedrig kurzfristig, hoch langfristig | ⭐ Niedrig bei Kleinserien |

| Investitionskosten | 🡹 Hoch (Anlage, Laserquelle) | 🡹 Mittel (Werkzeug + Mechanik) | 🡻 Niedrig | 🡻 Sehr niedrig |

| Flexibilität bei Geometrien | ⭐⭐⭐⭐ Sehr hoch (auch 3D) | ⭐⭐ Mittel (abhängig von Werkzeugform) | ⭐ Gering | ⭐⭐ Mittel |

| Nachbearbeitung nötig? | ❌ Meist nicht | ✔️ Häufig | ✔️ Ja | ✔️ Ja |

| Geeignet für Serienfertigung | ✔️ Optimal | ✔️ Eingeschränkt | ❌ Nein | ❌ Nein |

Häufige Fragen (FAQ)

Welche Materialien lassen sich mit Laser abtrennen?

Alle gängigen Thermoplaste wie ABS, PC, PP, PE, POM sowie faserverstärkte Kunststoffe.

Wie schnell ist das Verfahren?

Je nach Bauteilgeometrie und Material: wenige Sekunden pro Schnittstelle – ideal für kurze Taktzeiten in der Massenproduktion.

Ist eine Nachbearbeitung erforderlich?

In den meisten Fällen nicht. Die Kanten sind glatt und sauber, ohne mechanische Beschädigung.

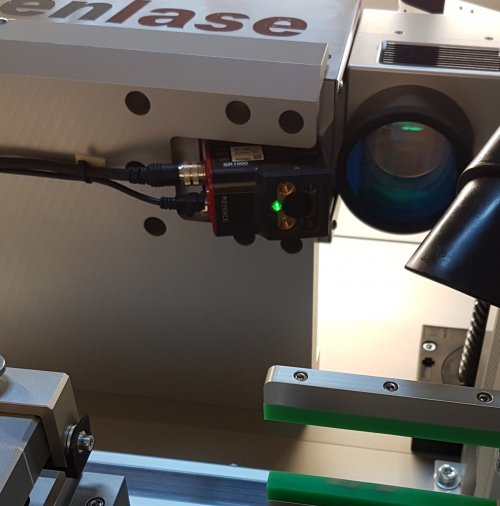

Unsere Lasertechnologie im Detail

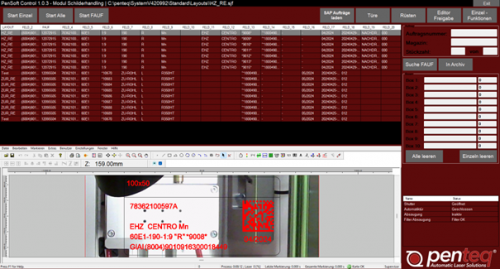

Wir setzen moderne CO₂-, Faser- oder UV-Laser ein – je nach Anforderungen und zu trennendem Material. Optional können unsere Laser mit Vision-Systemen ausgestattet und bieten:

- Kameragestützte Bauteilerkennung

- Automatische Fokussierung

- Dynamische Schnittführung nach Bauteilkontur

- Integrierte spezielle Laserrauchabsaugungen

Jetzt beraten lassen

Profitieren Sie von unserer Erfahrung in der Lasermaterialbearbeitung. Unsere Experten unterstützen Sie bei der Auswahl der passenden Technologie für Ihre Anwendung.

Geeignete Produkte

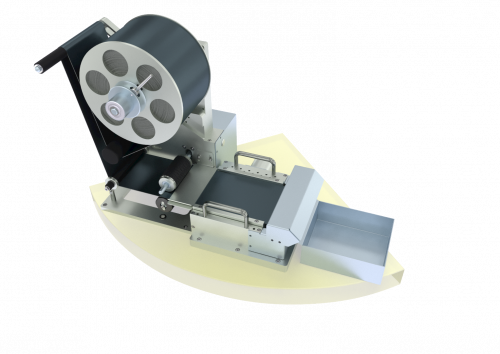

FM Labemaker

Mit dem FunktionsModul Labelmaker dauerhafte Laseretiketten beschriften und zuschneriden in jeder Form und Größe

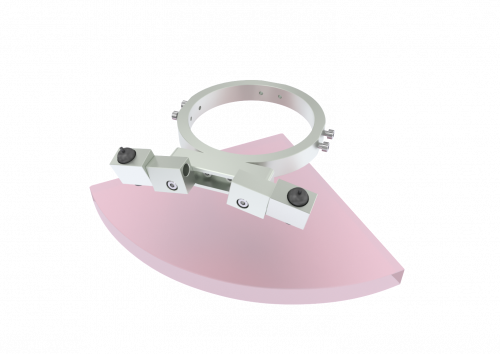

FM Fokusfinder

Mit dem FunktionsModul Fokusfinder einfach die Bauteilhöhe detektieren

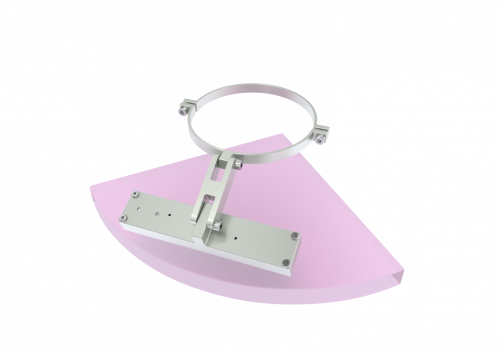

FM SmartAdjust (PSA)

Mit dem FunktionsModul SmartAdjust das Bearbeitungslayout auf dem Werkstück positionieren

VisionSystem Verifier

Verifizieren von z.B.: Data Matrix Codes, Barcodes, QR-Codes etc.

Rauchabsaugungen

Laserrauch, Laserpartikel und Schmauch zuverlässig absaugen und filtern

VisionSystem Check and Confirm

Prüfen von Data Matrix Codes, Barcodes, QR-Codes durch Gegenlesen

Signalleuchte

Zuverlässige Signalgebung für maximale Sichtbarkeit und Sicherheit

PenSoft Connect IP

Software für die Typenschildproduktion

Schwenkarm

Komfort und Funktionalität in perfekter Harmonie

Handscanner

leistungsstark, flexibel und zuverlässig

Fußschalter

Fußschalter für Penteq Lasermaschinen

OEM High Power

Einbaufertiger Laser mit hoher Leistung