DPW Laserschweißen

Laserverschweißen von Metallen

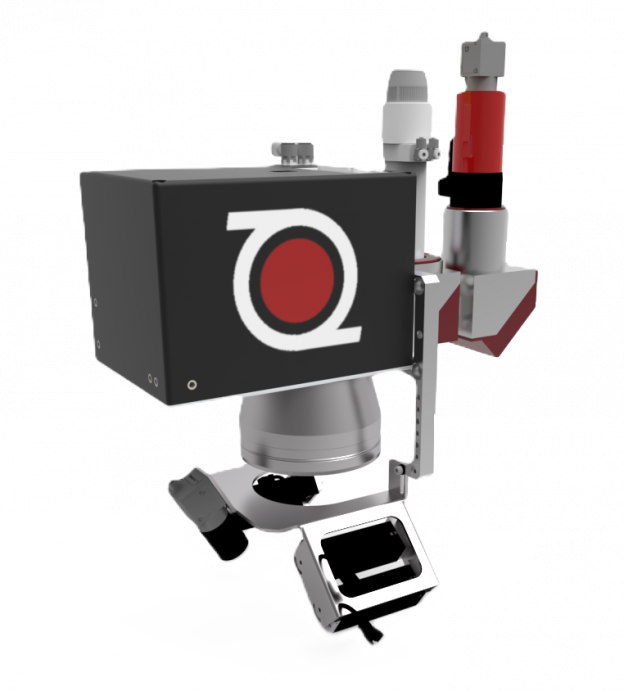

Dynamic Precision Welding - dynamisches Scannerschweißen mit integrierten Vision System

Das Laserschweißen mit dem DPW Verfahren ist die ideale Lösung zum Fügen von Metallen mit hoher Schweißgeschwindigkeit und geringen Wärmeeintrag, einer geringen Wärmeeinflusszone sowie minimalen Verzug. Schneller, präziser und wirtschaftlicher als herkömmliche Laserschweißverfahren durch Strahlführung über bewegliche Spiegel.

Scanner-Laserschweißen DPW

Es kann im Bearbeitungsfeld dynamisch geschweißt und damit Nebenzeiten eliminiert werden. Durch die Ausführung mit einem Scan-kopf wird eine beinahe Nebenzeitenfreie Bearbeitung an verschiedenen Prozessstellen innerhalb des Bearbeitungsfeldes erreicht. Zahlreiche Vorteile neben der hohen Flexibilität sprechen für den Einsatz dieses modernen Konzeptes. Es können beliebige, festigkeitsgerechte Schweißmuster auf die zu verschweißenden Bauteile appliziert werden, ohne zusätzliche Bewegung des Werkstückes oder des Schweißkopfes. Die Kombination des Lasers mit einer hochperformanten Ablenkeinheit und einer speziellen Software stellt die ideale Verbindung dar, um optimale Schweißergebnisse zu erzielen.

Das Laserscannerschweißen mit integriertem Visionsystem und Schweißnahterkennung eröffnet neue Möglichkeiten in der automatisierten Fügetechnik. Insbesondere bei der Verarbeitung unterschiedlicher Materialien wie Kupfer, Aluminium, Stahl oder Materialkombinationen – sind präzise Positionierung, Echtzeitkorrektur und adaptive Prozessführung entscheidend für die Qualität der Schweißnaht. Unser System kombiniert die Vorteile der Scanneroptik (hohe Geschwindigkeit, flexible Nahtführung) mit einer intelligenten Bildverarbeitungseinheit, die vor jedem Schweißvorgang die tatsächliche Lage der Bauteile erfasst und die Nahtposition exakt bestimmt. Das ermöglicht eine automatische Nahtnachführung auch bei Bauteiltoleranzen, Verzug oder komplexen Geometrien – ganz ohne mechanisches Nachjustieren. Zudem können verschiedene Werkstoffe selektiv und prozesssicher verschweißt werden, da das System je nach Materialart angepasste Laserparameter nutzt – etwa für das Schweißen von dünnem Kupfer mit Aluminium, ohne die Bildung von Rissen oder Poren zu riskieren.

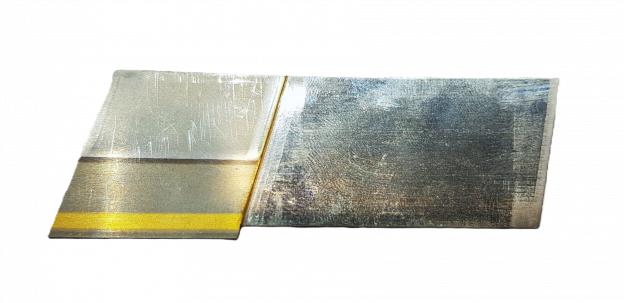

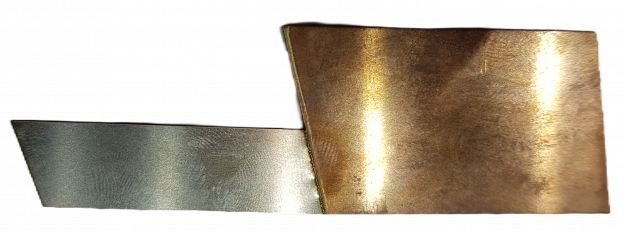

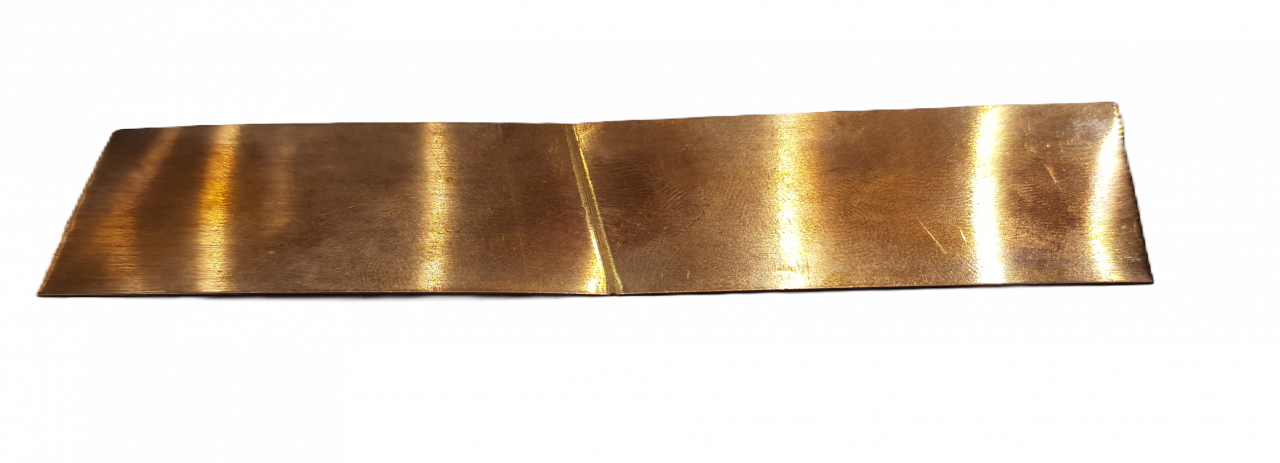

DPW Laserschweißen von Bändern

Das Laserverschweißen von Präzisionsbändern stellt hohe Anforderungen an Genauigkeit, Prozessstabilität und Taktzeit. Mit unserem DPW Systemansatz – bestehend aus integrierter Bildverarbeitung und dynamischem Scannerschweißen – realisieren wir hochpräzise Schweißverbindungen bei gleichzeitig größtmöglicher Automatisierung und Flexibilität.

Unsere Lösung kombiniert ein hochauflösendes Vision-System zur Bauteillage- und Kantenverfolgung mit einem dynamischen Laser-Scannerkopf, der die Schweißnahtführung in Echtzeit an die erkannte Geometrie anpasst. So werden selbst kleinste Abweichungen bei der Bandposition oder Ausrichtung automatisch kompensiert – ganz ohne manuelles Nachjustieren.

Laserpunktschweißen

Ein Verfahren, bei welchem mittels Laser ein einzelner Schweißpunkt zur Verbindung von Metallen erzeugt wird. Durch Fokussierung des Laserstrahles wird das Licht vom Werkstück absorbiert und das Metall beginnt zu schmelzen. Danach erstarrt das verflüssigte Metall und erzeugt so einen Schweißpunkt. Dieser Vorgang erfolgt in wenigen Millisekunden. Je nach Materialstärke und gewünschter Verbindungsfestigkeit werden weitere Schweißpunkte gesetzt.

Wärmeleitungsschweißen

Der Prozessbeginn ähnelt dem Punktschweißen. Dieses Schweißverfahren unterscheidet sich zum Punktschweißen durch die Möglichkeit, den Laserstrahl nach der Herstellung der Schmelze zu bewegen. Die Einschweißtiefe beträgt meistens weniger als 2 mm, darum wird dieses Fügeverfahren vor allem für dünne Metalle angewendet.

Vorteile

Flexibel und wirtschaftlich

- Minimale thermische Verformung – ideal für dünne und empfindliche Materialien

- Hohe Prozessgeschwindigkeit durch Scanner Technologie

Schnelle Laserbewegung über Galvanometerspiegel – ideal für feigeformte Nähte, strukturierte Nahtmuster und punktuelle Verbindungen

Überwacht

- Inline-Qualitätskontrolle & Datenaufzeichnung

Nahtanalyse, Prozessüberwachung und Anbindung an MES- oder QS-Systeme

Prozesssicher

- Echtzeit-Kompensation & Anpassung: Nahtverlauf und Schweißstrategie werden automatisch an variierende Bandgeometrien angepasst.

- Automatisierter, reproduzierbarer Fügeprozess ohne Nacharbeit. Ideal für Serienfertigung mit wechselnden Bauteilgeometrien bei gleichzeitiger Kontrolle des Prozesses

Präzise

- Vision-System für präzise Bauteilerkennung

Automatische Detektion der Bandkanten, Fügepositionen und Toleranzabweichungen in Echtzeit

Anwendungsbeispiele:

Verschweißen von Dünnbandmaterialien im Sensor- und Mikrosystembau

Fügen von Metallfolien in der Medizintechnik

Hochpräzise Querschweißnähte mit Bandzuführung

Fügen von kleinsten Komponenten in mechanischen Uhren

Verschweißen von Batterien mit Busbars

Geeignete Produkte

Schwenkarm

Komfort und Funktionalität in perfekter Harmonie

Handscanner

leistungsstark, flexibel und zuverlässig

Fußschalter

Fußschalter für Penteq Lasermaschinen

OEM High Power

Einbaufertiger Laser mit hoher Leistung

LG200 mit Vibrationsförderer

auf Basis LG200 FunktionsModule-LaserSystem für das automatische Beschriften von Schüttgut