Uhrenkomponenten laserschweißen

DPW - Laserschweißen von Uhrenteilen

Feinste Schweißtechnik für höchste Uhrmacherkunst

In der Uhrenindustrie sind höchste Präzision und absolute Zuverlässigkeit unverzichtbar – insbesondere bei der Verbindung feinmechanischer Bauteile. Das Laserschweißen hat sich hier als Schlüsseltechnologie etabliert, um Uhrenteile materialsicher, exakt und ohne sichtbare Naht zu fügen. Ob bei der Fertigung hochwertiger Komponenten oder der Reparatur historischer Zeitmesser: Der Einsatz des Lasers ermöglicht ein spannungsarmes, punktgenaues Schweißen ohne thermische Belastung angrenzender Bereiche.Dank des berührungslosen Verfahrens eignet sich das Laserschweißen ideal für empfindliche Werkstoffe wie Edelstahl, Gold, Titan oder Platin. Selbst feinste Werkstückgeometrien und komplexe Formen lassen sich exakt fügen – mit minimaler Wärmeeinflusszone, ohne Verzug oder Verfärbung. Die Technologie eignet sich nicht nur für die Herstellung, sondern auch für präzise Reparaturen an Bandanstößen, Gehäusehörnern, Schließen oder Uhrwerkskomponenten.

Das Laserschweißen von Edelstahlarmbändern für hochwertige Uhren ermöglicht präzise und stabile Verbindungen bei minimalem Wärmeeintrag – ideal für filigrane Bauteile und anspruchsvolle Designs.

Die feinen Schweißnähte lassen sich passgenau positionieren und bieten eine hohe Festigkeit bei gleichzeitig reduziertem Verzug.

Eine leichte Nachbearbeitung, etwa durch Polieren oder Feinschleifen, ist in der Regel ausreichend, um die Schweißnaht optisch vollständig an das Armbandfinish anzupassen – besonders bei sichtbaren Stellen im hochwertigen Segment.

DPW Dynamic Precision Welding

Laserschweißen von Uhrenteilen mit dynamischer Strahlführung

Die hochpräzise Schweißtechnik mit Scanner und integrierter Kamera ist eine innovative Technologie für höchste Ansprüche in der Uhrenindustrie

Die Verbindung feinmechanischer Uhrenteile stellt höchste Anforderungen an Präzision, Prozesssicherheit und Reproduzierbarkeit.

Mit dem Einsatz dynamischer Strahlführung durch Galvo-Scanner und einer integrierten Kamera eröffnen sich neue Dimensionen in der automatisierten Mikroschweißtechnik für die Uhrenbranche. Durch den Scannergeführten Laserstrahl lassen sich Schweißpositionen extrem schnell und präzise ansteuern – ohne mechanische Bewegung des Werkstücks. Das reduziert Taktzeiten, erhöht die Wiederholgenauigkeit und ermöglicht höchste Flexibilität bei unterschiedlichsten Geometrien. Unterstützt wird der Prozess durch eine integrierte Kamera, die eine Live-Positionierung, Bauteilerkennung und Qualitätskontrolle direkt im Prozess ermöglicht.

Diese Technologie ist ideal für Hersteller hochwertiger Uhren, die Serienfertigung, Qualitätssicherung und ästhetische Anforderungen auf höchstem Niveau vereinen möchten.

Geeignete Materialien:

Edelstahl, Titan, Gold, Platin

Bimetalle, Legierungen

Dünnwandige Feinteile mit hoher optischer Anforderung

Typische Anwendungen:

Verbindung von Gehäusekomponenten, Schließen, Bandanstößen

Feinschweißung von Brücken, Federarmen, Werkhaltern

Reparatur und Restauration mit dokumentierter Präzision

Serienmontage von Kleinteilen

Integration in automatisierte Uhrenmontagelinien

Hightech trifft Handwerk – Lasertechnik in der Manufaktur

Die Manufaktur steht seit jeher für höchste Handwerkskunst, Detailversessenheit und den Anspruch, jedes Bauteil mit Sorgfalt und Perfektion zu fertigen. In dieser Welt der Präzision und Ästhetik eröffnet die Lasertechnologie neue Möglichkeiten: sie ergänzt traditionelle Fertigungsmethoden durch digitale Präzision, berührungslose Verarbeitung und reproduzierbare Ergebnisse – ohne den Charakter des Handwerks zu verdrängen. Gerade in der Uhrenmanufaktur oder der feinmechanischen Fertigung sensibler Kleinteile ermöglicht der Laser feinste Gravuren, mikroskopisch genaue Schweißverbindungen oder makellose Markierungen – dort, wo Handarbeit allein an ihre physikalischen Grenzen stößt. Gleichzeitig bewahrt die Technologie die Integrität der Materialien und erfüllt höchste ästhetische Anforderungen. Lasertechnik wird so zum stillen Partner im Hintergrund: unsichtbar in der Umsetzung, aber unersetzlich im Ergebnis – als Bindeglied zwischen Innovation und Tradition, zwischen digitaler Präzision und handwerklichem Anspruch.

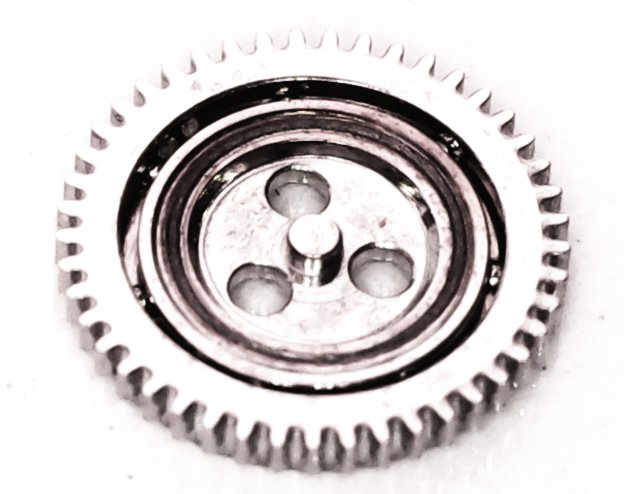

Das dynamische Laserverschweißen von Mikrozahnrädern in der Uhrenfertigung erfordert höchste Präzision bei minimalem Wärmeeintrag. Durch den Einsatz eines galvanometrischen Scannersystems in Kombination mit einer integrierten Kamera (DPW-System) erfolgt die Positionserkennung und Strahlführung in Echtzeit – ideal für das exakte Fügen extrem kleiner Komponenten.

Die präzise Strahlablenkung ermöglicht kurze Taktzeiten und feinste Nahtgeometrien, während die kamerabasierte Lageerkennung Toleranzen in der Positionierung automatisch kompensiert. So entsteht eine reproduzierbare, belastbare Verbindung – perfekt abgestimmt auf die mechanischen und ästhetischen Anforderungen hochwertiger Uhrwerke.

Vorteile des scannergeführten Laserschweißens DPW bei Uhrenteilen

Extrem präzise Schweißpositionierung

- Schweißnahtführung durch Galvo-Scanners

- Dymamische Live-Nahterkennung durch integrierter Kamera

- Gleicht Produktionstoleranzen automatisch aus

- Geringe thermische Belastung durch fein dosierbare Laserimpulse

- Hohe Prozessgeschwindigkeit

Automatisierbar und reproduzierbar

- Kollisionsfreies Arbeiten und dadurch ideal für komplexe Geometrien und Mikroteile

- Ideal für die Integration in die Serienproduktion

- Keine Verfahrbewegung des Bauteils

- Automatische Positionserkennung und Ausgleich

Perfekt für Industrie & Manufaktur

Diese fortschrittliche Laserschweißtechnologie ist sowohl für industrielle Uhrenfertiger als auch für exklusive Manufakturen geeignet, die Wert auf höchste Qualität, Ästhetik und Dokumentierbarkeit legen.