Abisolieren

Abisolieren & Entlacken von Kupferdrähten für die Elektronikindustrie

Abisolieren

Präzise, berührungslose und prozesssichere Drahtvorbereitung für moderne Fertigungsprozesse

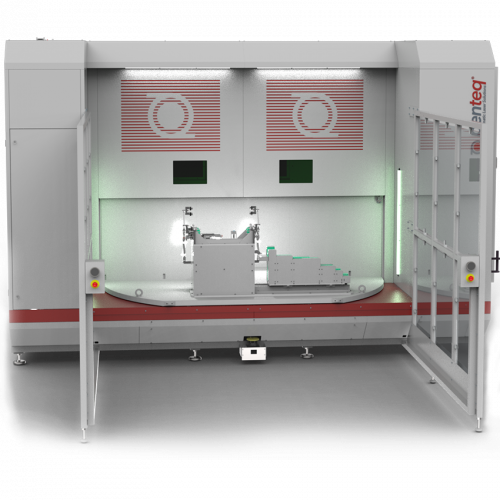

Lasersysteme von Penteq bieten für die kundenspezifischen Anforderungen nach prozesssicheren und hochproduktiven Anlagen zur rückstandsfreien Entfernung von Isolierkunststoffen die perfekte Lösung.

Laserabisolieren von Kupferlackdrähten

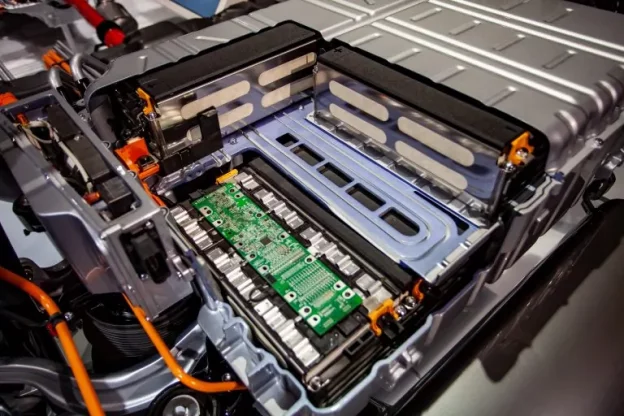

Kupferlackdrähte (auch als isolierte Kupferdrähte oder magnetische Drähte bekannt) werden in einer Vielzahl elektrischer Anwendungen verwendet – von Transformatoren über Elektromotoren bis hin zu Hochfrequenzspulen in der Kommunikations- und Automobiltechnik. Die Entfernung der Isolationsschicht – ein essenzieller Schritt vor dem Kontaktieren, Löten oder Verpressen – stellt besondere Anforderungen an Präzision, Reproduzierbarkeit und Materialschonung.

Das Laserabisolieren etabliert sich als moderne, hochpräzise Alternative zu mechanischen oder chemischen Verfahren. Es ist berührungslos, verschleißfrei, materialschonend und ideal für automatisierte Produktionslinien geeignet.

Was ist Laserabisolieren?

Das Laserabisolieren nutzt gezielte Laserenergie, um die Lack- oder Emaillebeschichtung von Kupferdrähten selektiv zu entfernen – ohne das darunterliegende Kupfer zu beschädigen. Durch exakt steuerbare Parameter wird der Isolationslack verdampft oder abgetragen, während die darunterliegende Metallstruktur intakt bleibt.

Typische Isolationsmaterialien:

- Polyurethan

- Polyesterimide

- Polyamid-Imide

- Polyetheretherketon (PEEK)

- Spezialbeschichtungen für Hochfrequenz oder Hochtemperatur

Vorteile gegenüber konventionellen Verfahren

| Kriterium | Mechanisch/Chemisch | Laserverfahren |

|---|---|---|

| Kontaktfreiheit | ❌ Werkzeugkontakt | ✔️ Berührungslos |

| Werkzeugverschleiß | ❌ Regelmäßiger Austausch | ✔️ Kein Verschleiß |

| Prozessgenauigkeit | ❌ Toleranzen durch mechanische Kräfte | ✔️ Mikrometergenaue Steuerung |

| Materialschonung | ❌ Gefahr von Drahtbeschädigung | ✔️ Keine mechanische Belastung |

| Umweltaspekte | ❌ Einsatz von Lösungsmitteln | ✔️ Trocken, umweltfreundlich |

| Automatisierung | ⭕ Eingeschränkt | ✔️ Hoch automatisierbar |

Funktionsweise und Prozessparameter

Die Laserabisolierung erfolgt in einem kontrollierten Prozess, bei dem spezifische Parameter exakt auf Drahtdurchmesser, Isolationsmaterial und Geometrie angepasst werden.

Relevante Parameter:

- Laserquelle: Faserlaser, Diodenlaser, UV- oder CO₂-Laser – je nach Isolationsmaterial

- Wellenlänge: typischerweise 1064 nm (IR) oder 355 nm (UV) für feinere Lacke

- Leistung & Pulsdauer: Kurzpuls oder Dauerstrich, je nach Anwendung

- Abtragstrategie: Spiral-, Linien- oder Punktabtrag

- Positionierung: durch Scanner, CNC-Portal oder Roboterarm

Geeignete Drahttypen:

- Runddraht (Ø 0,05 mm – 2 mm)

- Rechteckdraht / Flachdraht

- Litzen und mehradrige Kabel (teilweise mit Einschränkungen)

Anwendungsbeispiele

Automobilindustrie

- Abisolieren von Wickeldrähten für E-Motoren (z. B. Hairpin-Technologie)

- Vorbereitung für Ultraschallschweißen oder Crimpen

Elektrotechnik & Transformatorenbau

- Drahtkontaktierung ohne Beschädigung der Windung

- Gleichbleibende Qualität für Massenfertigung

Medizintechnik & Sensorik

- Feinstdrähte mit sehr dünner Isolierung

- Absolute Prozessreinheit gefordert (kein Abrieb, kein Flussmittel)

Qualitätssicherung und Validierung

Eine saubere Abisolierung ist Voraussetzung für gute elektrische und mechanische Verbindungen. Die Qualität des Laserabtrags lässt sich durch folgende Methoden prüfen:

- Mikroskopie: Bewertung der Oberflächenstruktur

- Kontaktwiderstandsmessung: Verbindungsqualität quantifizieren

- Zugversuche / Abzugskraftmessung

- Inline-Kamerakontrolle zur Prozessüberwachung

Optional lassen sich Systeme mit automatischer Positionserkennung und Abtragskontrolle kombinieren, um Ausschuss zu minimieren.

Integration in Produktionsumgebungen

Moderne Lasersysteme sind modular aufgebaut und lassen sich einfach in Fertigungslinien oder Zellen integrieren. Typische Schnittstellen:

- SPS / Feldbus-Systeme

- Roboteranbindung

- Vision-Systeme für Lageerkennung

Inline-Prozesse lassen sich mit Taktzeiten im Sekundenbereich realisieren – ohne nennenswerte Stillstandszeiten.

Wirtschaftliche und ökologische Aspekte

- Reduktion der Betriebskosten durch Wegfall von Werkzeugverschleiß

- Keine chemischen Abfälle oder Lösungsmittel

- Wartungsarm – hohe Verfügbarkeit der Systeme

- Reproduzierbarkeit minimiert Nacharbeit und Qualitätsschwankungen

Hochpräzise, Zuverlässig & Zukunftssicher

Das Laserabisolieren von Kupferlackdrähten ist ein hochpräzises, zuverlässiges und zukunftssicheres Verfahren. Es ermöglicht eine kontaktlose und zerstörungsfreie Vorbereitung von Drahtverbindungen – ideal für automatisierte Produktionsprozesse in anspruchsvollen Industrien. Die Kombination aus Qualität, Prozesssicherheit und Umweltfreundlichkeit macht das Verfahren zur klaren Alternative gegenüber konventionellen Abisoliermethoden.

Jetzt beraten lassen

Unsere Experten unterstützen Sie bei der Auswahl der passenden Technologie für Ihre Anwendung.

Geeignete Produkte

Schwenkarm

Komfort und Funktionalität in perfekter Harmonie

Handscanner

leistungsstark, flexibel und zuverlässig

Fußschalter

Fußschalter für Penteq Lasermaschinen

OEM High Power

Einbaufertiger Laser mit hoher Leistung

LG500 RT2000

Drehtischanlage mit Manipulations- und Laserroboter