Elektromobilität - Batterien

Batterien laserbeschriften

Elektromobilität - Batterien

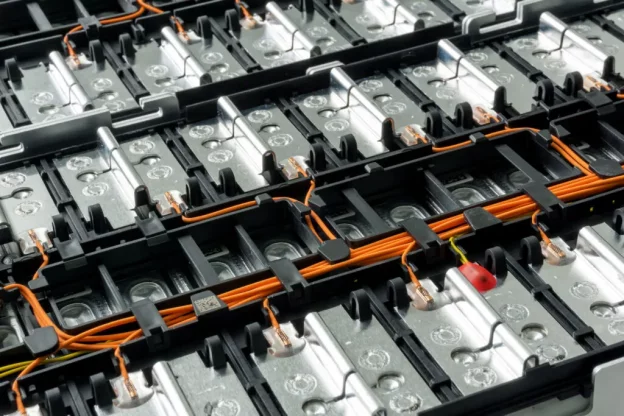

Penteq bietet Laseranwendungen für die Elektromobilität, insbesondere für Batterien. Dazu gehören das Laserreinigen zur Vorbereitung von Verklebungen und das Laserschweißen von Metallkomponenten. Diese Technologien verbessern die Batterieleistung und verlängern die Lebensdauer

Batterien

Der Vorbereitung zur Verklebung von Batterien kommt eine immer wichtigere Bedeutung zu. Moderne Kleb- und Dichtstoffe verbessern die Batterieleistung und verlängern die Lebensdauer.

Der Einsatz modernster Lasertechnologie stellt die Lösung für eine Reihe von Herausforderungen dar, um eine einwandfreie und langlebige Funktion zu gewährleisten.So werden zuverlässig und rückstandsfrei Verunreinigungen verschiedenster Art von den zu verbindenden Komponenten entfernt.

Batteriezellen und Modulmontage sowie bei EV Elektronischer Bauteile und der Integration von Batteriepacks

Der Reinigungsprozess ist schnell und zuverlässig und bietet die Möglichkeit exakt die erforderlichen Bereiche von Verschmutzungen wie Lackresten, Schmiermitteln und verschiedensten Beschichtungen zu befreien.

Laserreinigen von Batteriezellen zur Vorbereitung vor dem Schweißen

In der Batteriemodul- und Packsfertigung kommt der Verbindung von Batteriezellen mit Busbars aus Aluminium oder Kupfer eine zentrale Bedeutung zu. Für eine zuverlässige elektrische Leitfähigkeit und mechanische Festigkeit ist es entscheidend, dass die Kontaktflächen von Zelle und Busbar absolut sauber und frei von Oxiden, Ölen oder Partikeln sind. Das Laserreinigen bietet hier eine präzise und effiziente Lösung. Mit gezielter Laserstrahlung werden Oxidschichten, organische Rückstände und Schutzschichten selektiv von Aluminium- oder Kupferoberflächen entfernt – und das berührungsfrei, trocken und ohne chemische Zusätze. So entsteht eine metallisch reine Oberfläche, die ideale Voraussetzungen für hochwertige Laserschweißverbindungen schafft.

Gerade bei Aluminium-Busbars, die sehr schnell oxidieren, ist das laserbasierte Reinigen direkt vor dem Schweißprozess ein entscheidender Faktor für die Prozesssicherheit und Reproduzierbarkeit. Auch Kupfer, das empfindlich auf Kontamination reagiert, profitiert von der schonenden und kontrollierten Abreinigung mittels Laser. Dank der hohen Präzision lassen sich auch komplexe Geometrien, enge Toleranzbereiche oder schwer zugängliche Stellen zuverlässig bearbeiten. Das Verfahren ist vollautomatisierbar und ideal integrierbar in bestehende Fertigungslinien und daher die bevorzugte Technologie in der automatisierten E-Mobilitätsproduktion.

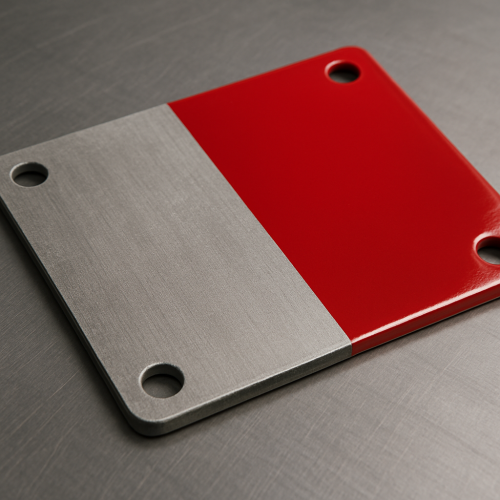

Laserreinigen und Laserbeschriften in einem Arbeitsgang

Saubere Oberflächen – kontraststarke, dauerhafte MarkierungenIn vielen industriellen Anwendungen ist die Qualität einer Laserbeschriftung maßgeblich von der Sauberkeit der Oberfläche abhängig. Verunreinigungen wie Öle, Fette, Oxide oder Schutzschichten können den Kontrast der Markierung beeinträchtigen, die Lesbarkeit von DMC-Codes verschlechtern oder gar die Langzeitbeständigkeit der Beschriftung gefährden.Unsere Lasersysteme bieten die Möglichkeit, die zu beschriftenden Stellen vorab laserbasiert zu reinigen – inline und vollautomatisiert.

So werden Rückstände, Oxidschichten oder dünne Beschichtungen gezielt abgetragen, ohne das Grundmaterial zu beschädigen. Im Anschluss erfolgt nahtlos die Laserbeschriftung auf einer sauberen, metallisch reinen Oberfläche – für optimale Haftung, maximalen Kontrast und höchste Prozesssicherheit.

Laserbeschriften von Batteriezellen

Das Beschriften von Batteriezellen mit normgerechten Data Matrix Codes (ECC200) ermöglicht eine durchgängige Rückverfolgung jeder einzelnen Batteriezelle. Die maschinenlesbaren Codes sind über den gesamten Lebenszyklus dauerhaft und widerstehen sämtlichen Einflüssen. Das Laserbeschriften bietet gegenüber herkömmlichen Methoden viele Vorteile wie Beständigkeit, gute Lesbarkeit durch hohen Kontrast und ein schneller und automatisierbarer Prozess. Zur Erhöhung der Informationsdichte bietet sich für runde Batteriezellen die Aufbringung rechteckiger Codes an. Die durch die Wölbung der Oberfläche erschwerte Lesbarkeit wird so vermieden und zuverlässiges Auslesen gewährleistet.

Geeignete Produkte

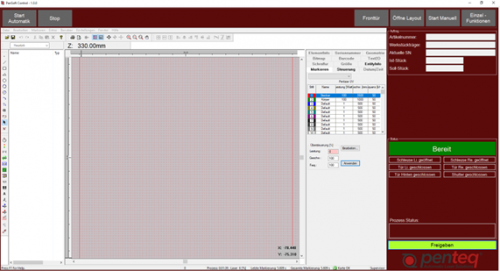

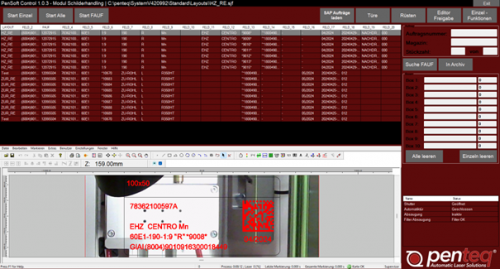

PenSoft Control

Einfach zu bedienendes Interface für Laseranwendungen

OEM Fiberline

Einbaufertiger Laser für zahlreiche Anwendungen

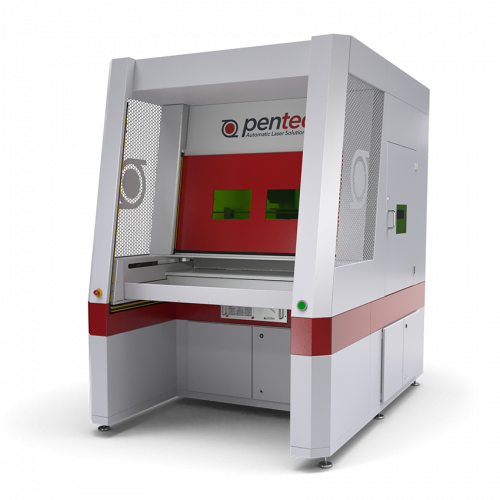

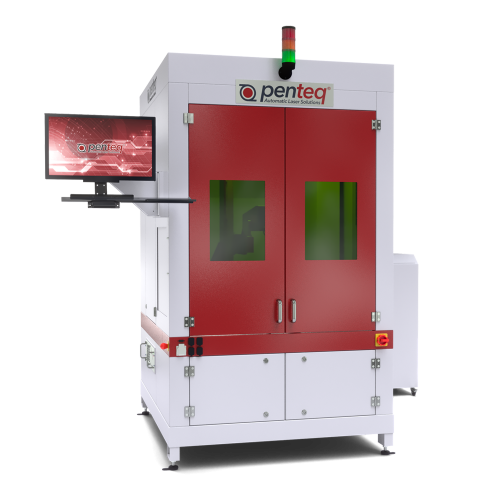

Laserworkstation LG300

Großzügiger Arbeitsraum und Doppelauszugstisch für höchste Durchsatzraten

Laserworkstation LG 500

die Spitzenklasse für XL-Formate in der Laserbearbeitung

SG 500 RoboLaser

Flexibilität durch Laserroboter

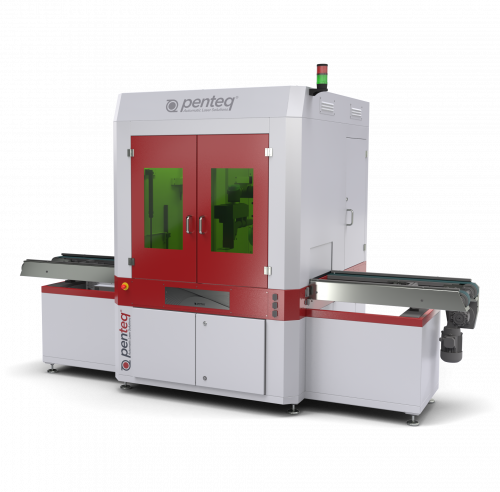

Laseranlage mit Förderband

Automatische Laseranlage mit flexiblen Werkstückträgern

LG500 A DoppelLaden

Automatisches Ladensystem für großflächige Werkstücke

Rundtakt-Laseranlage

Automatisch mit flexiblen Werkstückaufnahmen

Integrations-Station

Lasersystem für eine einfache Integration in Förderer

PenSoft Connect IP

Software für die Typenschildproduktion

OEM High Power

Einbaufertiger Laser mit hoher Leistung

Weitere Anwendungen

Abisolieren

Abisolieren & Entlacken von Kupferdrähten für die Elektronikindustrie

Klebeflächen Vorbereitung

Effizienz, Nachhaltigkeit und Qualität in der Oberflächenvorbehandlung

Entlacken

Entfernen von Lackschichten ohne Chemie oder Strahlmittel: Das Laserentlacken bietet höchste Präzision bei minimalem Materialeinsatz.

Entrosten

Korrodierte Oberflächen effizient laserreinigen